O assunto “indústria 4.0” é um tema que tem ganhado cada vez mais força nos últimos anos, graças a velocidade na evolução das tecnologias e os benefícios incríveis que elas podem trazer para os processos produtivos, por isso, entender o PCM na indústria 4.0 é fundamental para profissionais de manutenção que desejam se manter competitivos nesse cenário cheio de inovações.

Contudo, antes de falarmos do PCM na indústria 4.0, precisamos mapear os fatores que fizeram a indústria caminhar até essa “era 4.0” que vivemos hoje. Assim, nesse artigo iremos explorar a história da evolução da indústria e fazer um “link” de como a manutenção também evoluiu e ainda evolui ao que chamamos de PCM na indústria 4.0.

A evolução da indústria e da manutenção

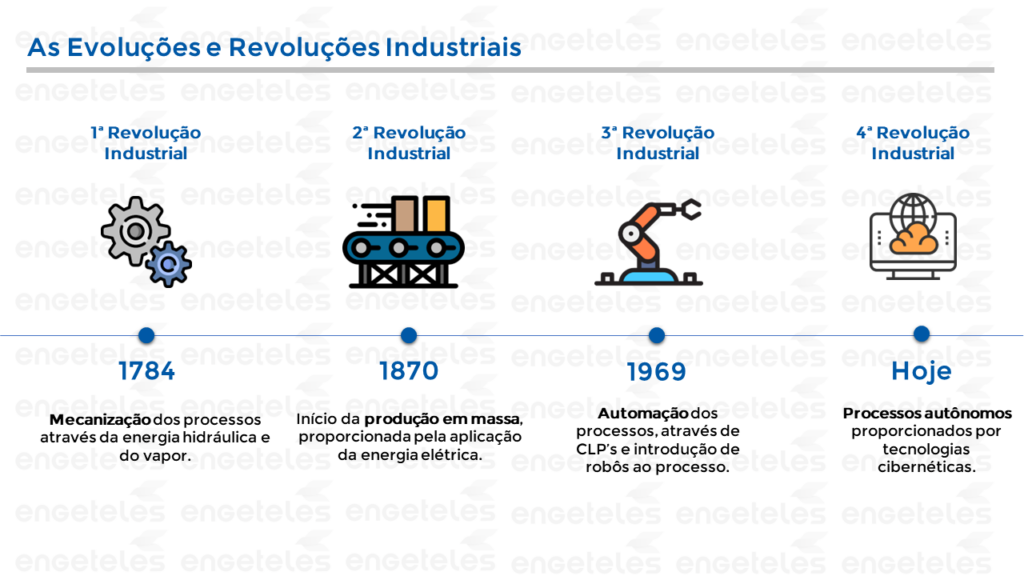

O emprego de novas tecnologias nos processos industriais não é uma inovação dos últimos anos, na verdade, a indústria sempre foi pioneira no emprego de novas invenções para aumentar o volume produtivo, a qualidade dos produtos e a padronização dos processos. A linha temporal da evolução na indústria ocorreu resumidamente do seguinte modo:

1ª Revolução Industrial – Ocorreu em meados de 1784, com a invenção das máquinas a vapor, o que agregou muita força aos processos produtivos e a logística de distribuição de produtos através das malhas ferroviárias. Se antes, todo o processo era artesanal, a partir daí passou a ser tracionado pela mecânica.

2ª Revolução Industrial – A segunda revolução industrial, iniciada em 1870, se deu pelo emprego da eletricidade nos processos. A força obtida da primeira revolução industrial ganhou nesse momento também velocidade, com o uso de esteiras foi possível viabilizar as linhas de produção em massa.

3ª Revolução Industrial – A grande evolução na tecnologia obtida na segunda metade do século XX, com o desenvolvimento de microchips, CLP’s e microcomputadores, trouxe a automação aos processos produtivos. O emprego de braços robóticos substituiu grande partes dos trabalhos manuais ainda empregados nos processos produtivos.

4ª Revolução Industrial – Nos dias atuais, vivemos a era da “indústria 4.0”, que visa somar o emprego de tecnologias super modernas, TI e da manipulação de quantidades gigantescas de dados, para obter a autonomia dos processos produtivos. A ideia é que os processos aprendam por si só e melhorem de maneira continua.

Aos mesmos passos em que a indústria foi evoluindo com o passar dos anos, o grande volume de máquinas e tecnologias novas fez com que a manutenção também precisasse caminhar nessa evolução. A manutenção, que na primeira revolução industrial era apenas corretiva (reparar máquinas quebradas) precisou se tornas mais proativa, e a necessidade de gerencia dessas atividades proativas deu origem aos setores de planejamento e controle da manutenção (os PCM’s).

Preparamos um artigo específico para explicar o que é a gestão da manutenção e qual o papel do PCM nessa gestão. Para ler basta clicar no link abaixo:

https://engeteles.com.br/gestao-da-manutencao-2/

O que é Gestão da Manutenção?

O PCM evolui cada dia mais, e como a industrial está passando por uma revolução atualmente, está caminhando para o PCM na indústria 4.0. Na próxima parte desse artigo vamos entender o que caracteriza a indústria 4.0 e o PCM na indústria 4.0.

A indústria 4.0 e o PCM na indústria 4.0

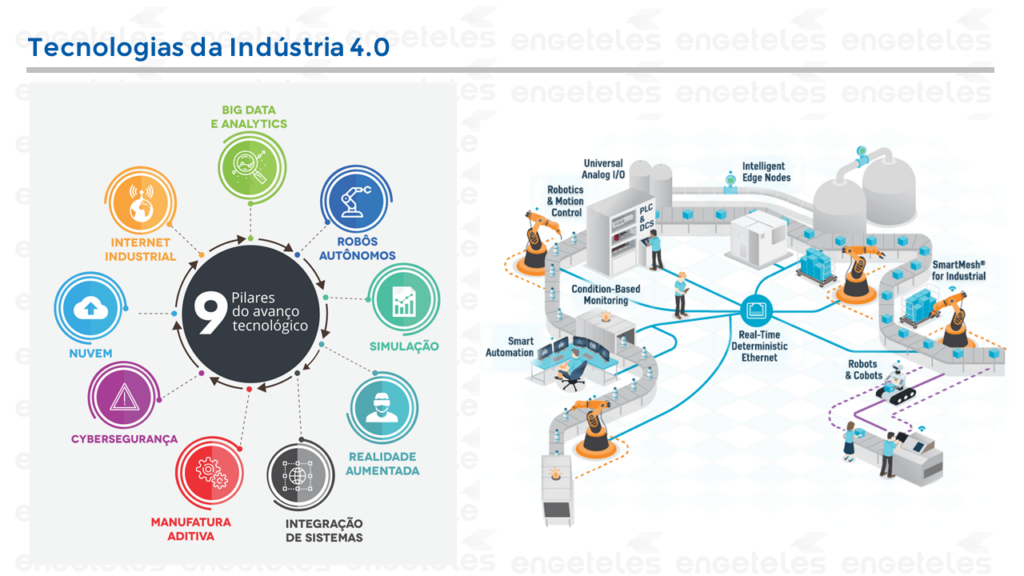

A “indústria 4.0” foi um termo cunhado para expressar todos os avanços que estão sendo obtidos na 4ª revolução industrial. Essa revolução está amparada no emprego de 9 tecnologias específicas dentro dos processos produtivos.

# 1 – Robôs Autônomos – Diferentes dos robôs que já são amplamente empregados nas montadoras e tem seus movimentos definidos por linhas de comandos definidos por um programador, nos robôs autônomos, o uso de sensores permite com que os robôs definam sua própria manutenção, levando em conta possíveis obstáculos no percurso. Essa tecnologia permite com que os robôs sejam colaborativos e trabalhem junto com os seres humanos nos mesmos espaços, sem que haja risco de acidente.

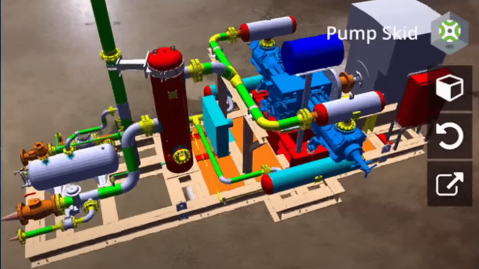

# 2 – Simulação Digital – Consiste na criação de modelos virtuais de equipamentos e sistemas reais. Essa simulação, quando aliada a realidade aumentada, possibilita realizar diversas operações de teste em um cenário controlado, porém realista.

# 3 – Realidade Aumentada – Conforme citado no tópico simulação, a realidade aumentada ampara a realização de operações em simulações virtuais, pois consiste em trazer uma realidade virtual para um ambiente real e palpável. Se com a simulação é possível criar um modelo virtual de um equipamento, com a realidade aumentada é possível ver esse modelo em um ambiente real com o uso de um óculos de realidade aumentada.

# 4 – Integração de Sistemas – A integração de sistema consiste na capacidade de integrar dados e ações dentre de uma organização, e até mesmo com agentes externos que influenciam nos negócios da organização. Imagine uma indústria onde uma ordem de produção seja gerada automaticamente quando entra um novo pedido de venda, e a separação de materiais para essa produção é feita automaticamente através de robôs. Quando a produção é finalizada o transportador recebe uma notificação automaticamente. Isso é integração de sistemas.

# 5 – Manufatura Aditiva – O conceito de manufatura aditiva, é literalmente o ato de manufaturar algo adicionando material, camada por camada. De maneira popular, conhecemos a manufatura aditiva como impressão 3D, e consiste em imprimir peças em 3D a um baixo custo, em uma material resinado.

# 6 – Cybersegurança – Com os dados em nuvem, apesar da facilidade de acesso, existe também um risco maior à segurança desses dados. A segurança digital tem o objetivo de proteger um grande volume de dados de ataques externos e até mesmo de possíveis perdas e extravios. Detectar e rastrear possíveis desvios de informação digitais são a sua premissa básica.

# 7 – Computação em Nuvem – Refere-se à utilização da memória e da capacidade de armazenamento e cálculo de computadores e servidores compartilhados e interligados por meio da Internet. Essa tecnologia possibilitou o acesso a informação de qualquer lugar, sem a necessidade de manter um servidor físico.

# 8 – Internet Industrial – refere-se a comunicação direta entre dispositivos que possuam acesso a internet, cirando uma espécie de “rede inteligente” pela qual circulam informações entre elas em tempo real. As máquinas passaram literalmente a se comunicar sem a intervenção humana.

# 9 – Big Data – Todas as outras tecnologias da indústria 4.0 faz com que o volume de dados gerados seja imenso. São literalmente “toneladas” de dados que precisam ser analisados para que virem informações relevantes para o aprendizado autônomo dos processos. Big Data é justamente o nome dato a esse conjunto de dados imensos que precisa ser analisada através dos 5V’s – Velocidade, volume, variedade, veracidade e valor.

Cabe ainda frisar que o fato de implantar uma ou duas dessas tecnologias, não torna a indústria 4.0. A autonomia desejada na “indústria 4.0” vem justamente da soma de todas essas tecnologias em prol de tornar os processos totalmente inteligentes.

Perceba que o volume de tecnologias só aumenta nas industrias para suprir essa necessidade de autonomia, e consequentemente, o número de máquinas empregadas é cada vez maior. O PCM na indústria 4.0 precisa utilizar de parte dessas novas tecnologias para otimizar suas rotinas e melhorar seus controles, tornando possível a gestão de um número cada vez maior de ativos cada vez mais complexos.

Como otimizar o PCM na Indústria 4.0?

As tecnologias apresentadas pela indústria 4.0, são capazes de otimizar qualquer tipo de processo, seja ela uma produção em massa, um centro de distribuição logística ou ainda a execução de um serviço. Tendo isso em vista, podemos pensar então que essas tecnologias podem também tornar as rotinas do PCM mais fáceis e confiáveis correto?

E a resposta é um absoluto SIM!

O PCM na indústria 4.0 se ampara justamente no emprego de algumas dessas tecnologias para ter um desempenho melhorado e mais confiável.

# 1 – Uso de impressoras 3D para peças de difícil reposição – As peças produzidas em impressoras 3D não apresentam alta durabilidade nem possuem todas as propriedades necessários que os materiais “oficiais” precisam ter, contudo, em alguns casos, podem ser muito úteis para peças de pouca utilização que são difíceis de encontrar no mercado, ou até mesmo para fabricação de ferramental que contribui na agilidade da própria rotina operacional da manutenção. Imagine por exemplo, uma tampa da fiação de um motor elétrico. Essa tampa é muito cara e a necessidade por sua reposição é grande. Como não existe necessidade de haver resistência mecânica para essa peça, um substituto impresso na impressora 3D pode trazer grande economia para o setor de manutenção.

# 2 – Realidade Aumentada na assistência visual – Talvez o maior ganho do PCM na indústria 4.0 seja na instrução e padronização dos processos. O emprego de óculos de realidade aumentada pode trazer informações técnicas em tempo real enquanto uma intervenção de manutenção está sendo realizada, nem como vídeos tutoriais, ou até mesmo uma chamada com um especialista que pode ter a mesma visão que o técnico a quilômetros de distância, através de uma câmera.

# 3 – Realidade Aumentada e Simulações Virtuais – Outro ganho imenso que o PCM na indústria 4.0 possui é gerar “Digital Twins”, que copias digitais de sistemas reais. Essas simulações permitem visualizar diversos pontos sobre a montagem de um ativo, o seu funcionamento, e ainda possibilita a realização de testes em ambiente controlado, o que faz com que a manutenção tenha um ganho imenso em praticidade e acesso. Essa ferramenta possibilita simular diferentes cenário e monitorar o impacto desses cenários no funcionamento das máquinas. Por exemplo, qual será a resposta do selo mecânico se a vazão da bomba aumentar em 50%? Simular isso literalmente é inviável, mas com a realidade aumentada e as simulações digital isso se torna possível.

# 4 – Manutenção Prescritiva – Um caminho inevitável, e que irá alterar totalmente a forma de atuação na manutenção do PCM na indústria 4.0 é a manutenção prescritiva. Essa técnica consiste em aliar uma série de tecnologias da indústria 4.0 para possibilitar o planejamento e programação da manutenção de maneira autônoma. As próprias máquinas definirão qual o melhor momento para intervir. Essa técnica se da através do:

• Sensoriamento e coleta de dados – Instalação de sensores para realizar leituras de parâmetros técnicos dos equipamentos como temperatura, vibração e ruído.

• Internet das coisas e armazenamento de dados em nuvem – Esses dados lidos pelos sensores são enviados diretamente para um banco de dados e conectado a um sistema capaz de fazer a leitura e acompanhemos dessas condições.

• Big Data Analysis por I.A – Essas dados são analisados automaticamente pela inteligência artificial, o que possibilita o machine learning.

• Gestão da rotina automatizada no CMMS – As ordens de manutenção são disparadas automaticamente para o software de gestão da manutenção pela própria I.A, sempre que julgar pertinente. O machine learning possibilita ainda a melhoria constante do planejamento e a garantia cada vez mais eficaz da confiabilidade dos ativos.

Se você gostou desse tema, tenho certeza que vai gostar também da nossa aula sobre o PCM na indústria 4.0. Para assistir a aula, basta clicar no link abaixo: