Em materia de lucratividade e estratégia de manutenção ninguém discorda que a Manutenção Centrada na Confiabilidade é a política que traz os maiores resultados financeiros e operacionais no médio e longo prazo.

Por esse motivo, profissionais que dominam os requisitos da Manutenção Centrada na Confiabilidade são tidos como estratégicos para as organizações, o que faz com que sejam muito bem reconhecidos e remunerados.

Apesar de ser um tema com quase cinquenta anos de existência, a Manutenção Centrada na Confiabilidade ainda é novidade e realidade exclusiva de poucas indústrias brasileiras.

Isso se dá por vários motivos, desde a falta de conhecimento dos profissionais sobre o assunto e vai até problemas relacionados à cultura corporativa.

Profissionais que dominam esse tema são cada vez mais raros e disputadíssimos no mercado de trabalho. Tanto é que a maioria desses profissionais se tornam consultores independentes, pois reconhecem o seu valor de mercado.

O mais incrível de tudo é que não é um tema difícil de se aprender e aplicar. Tudo é com base em normas, o que facilita toda a implantação.

É um passo a passo! Basta seguir a norma!

Porém, existem detalhes que fazem toda a diferença e que merecem total atenção no momento da implantação. E esse é o objetivo desse artigo: apontar quais detalhes merecem atenção para que eles não se tornem armadilhas.

Segue abaixo o primeiro artigo de uma série de artigos que irão descomplicar, de uma vez por todas, a Manutenção Centrada em Confiabilidade.

Introdução à Manutenção Centrada em Confiabilidade

A Manutenção Centrada na Confiabilidade deu seus primeiros passos na década de 1970.

O primeiro evento publicamente conhecido como o “nascimento” da Manutenção Centrada na Confiabilidade foi a necessidade de certificar a nova linha de aeronaves Boeing 747, pela FAA – Federal Aviation Authority nos Estados Unidos.

Esse avião tinha níveis de automação jamais vistos na época e tinha uma capacidade de transportar passageiros três vezes maior que a maior aeronave existente na época.

O uso de metodologias comuns de manutenção não iriam atender as exigências para a certificação da FAA e além de tudo, ainda iria custar caro.

Isso foi o ponto de partida inicial para que em 1968 fosse criada uma Força-Tarefa na United Airlines, nomeda de MSG – Maintenacen Steering Group e liderada pelo então Vice-Presidente de Planejamento de Manutenção – Thomas D. Matteson – e composta por outros três engenheiros.

A missão era simples, mas não era fácil.

Matteson e os demais engenheiros teriam que desenvolver uma política de manutenção que garantisse a confiabilidade operacional das aeronaves e isso teria que ter um custo ótimo.

Ali surgia a Terceira Geração da Manutenção:

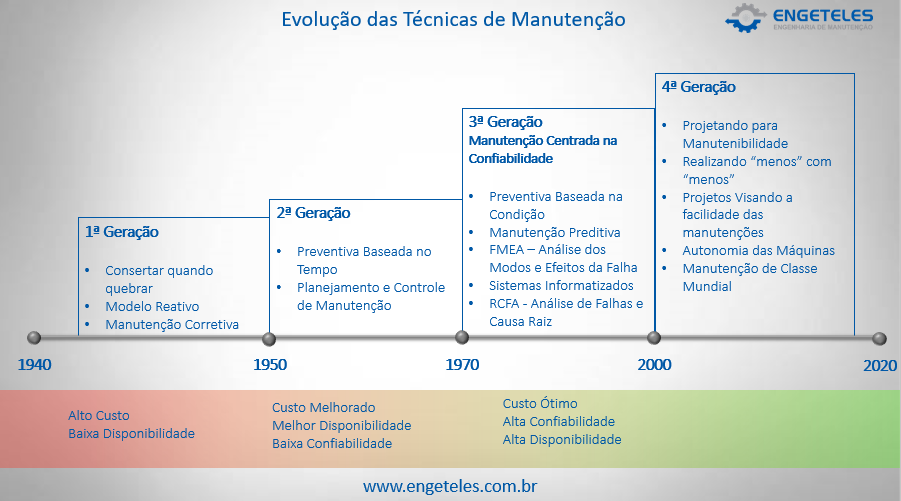

A Primeira Geração da Manutenção perdurou até meados de 1950. Nessa época, manutenção não era o ato de manter o ativo e sim, de repara-lo de acordo com a necessidade. Ou seja, existia apenas a Manutenção Confiabilidade.

A Segunda Geração da Manutenção surgiu no período pós Segunda Guerra Mundial devido a alta competitividade e crescimento do consulmo dedido às circunstâncias. No Japão, os Engenheiros Industriais começaram a perceber que alguns equipamentos falhavam em intervalos semelhantes e ali nascia a Manutenção Preventiva.

A Manutenção Preventiva consiste em realizar determinadas manutenções em intervalos pré-determinados, com a finalidade de diminuir a probabilidade da ocorrência das falhas.

Em 1970, impulsionada pela Terceira Revolução Industrial (chegada da automação industrial), surgia a Manutenção Centrada na Confiabilidade e o movimento conhecido por Terceira Geração da Manutenção.

A Manutenção Centrada na Confiabilidade tem o foco em manter fazer apenas o necessário para se manter um ativo disponível e confiável e por consequência, manter os sistemas em pleno funcionamento.

Na época, a chegada de instrumentos de Manutenção Preditiva facilitou a adoção da estratégia da Manutenção por Condição.

Até a Segunda Geração da Manutenção o foco da manutenção era preservar o equipamento. Com a chegada da Manutenção Centrada na Confiabilidade o foco passou a ser preservar as funções dos equipamentos e atuar apenas conforme os Modos de Falha, proporcionando uma forma de garantir a disponibilidade e confiabilidade necessárias para o processo, e o melhor de tudo, gastando o mínimo possível.

A Quarta Geração da Manutenção, com nascimento nos anos 2000, fica marcada principalmente pela elevação da Mantenabilidade dos ativos por parte dos fabricantes, pelos seus níveis de autonomia e pela adoção de estratégias de se realizar “menos com menos” na busca por índices de Manutenção de Classe Mundial.

O que é RCM – Manutenção Centrada na Confiabilidade?

O RCM – Reliability Centered Maintenance, em português, Manutenção Centrada na Confiabildiade pode ser definida como uma política de manutenção estruturada para selecionar as atividades de manutenção necessárias para manter a disponibilidade e confiabilidade de qualquer processo produtivo, de modo que se reduza ao máximo possível o LCC – Life Cyle Cost.

LCC – Life Cycle Cost é o Custo do Ciclo de Vida do Ativo. Pode-se resumir como a soma de todos os custos com o ativo desde a sua especificação, projeto, instalação, comissionamento, operação e manutenção até o seu descomissionamento, desinstalação e descarte.

Ou seja, pode-se dizer que a Manutenção Centrada na Confiabilidade consiste na seleção de estratégias de manutenção para cada ativo, visando manter um determinado processo.

Isso torna a MCC (ou RCM – como prefira chamar) o modelo de manutenção mais rentável que existe. Pelo fato de ser feito apenas o que deve ser feito para manter o ativo e não o que pode ser feito.

Há uma diferença muito grande entre fazer aquilo deve ser feito e aquilo que pode ser feito.

Grande parte dos Gestores de Manutenção erram feio no momento de escolher a estratégia de manutenção correta para manter um determinado ativo. Isso faz com que se gaste muito com manutenção e ainda não consiga atingir os níveis desejados de disponibilidade (principalmente) e confiabilidade no processo.

Um ponto que é importantíssimo ressaltar quando o assunto é Manutenção Centrada na Confiabilidade é que ela é normalizada.

Existem duas principais normas que propõem padrões de implantação da Manutenção Centrada em Confiabilidade. Sendo elas:

- IEC 60300-3-11: Gestion de la surté de fonctionnement – Parte 3-11: Guide d’ application – Maintenance basée sur la fiabilité. Comission Electrotechinique Internationale, Geneva, Switzerland.

- SAE JA1012: SAE International. Evaluation Criteria for Reliability-Centered Maintenance (RCM) Standard. SAE JA1012, Warrendale, PA, USA, 2002.

Seleção das Estratégias de Manutenção através da Manutenção Centrada em Confiabilidade

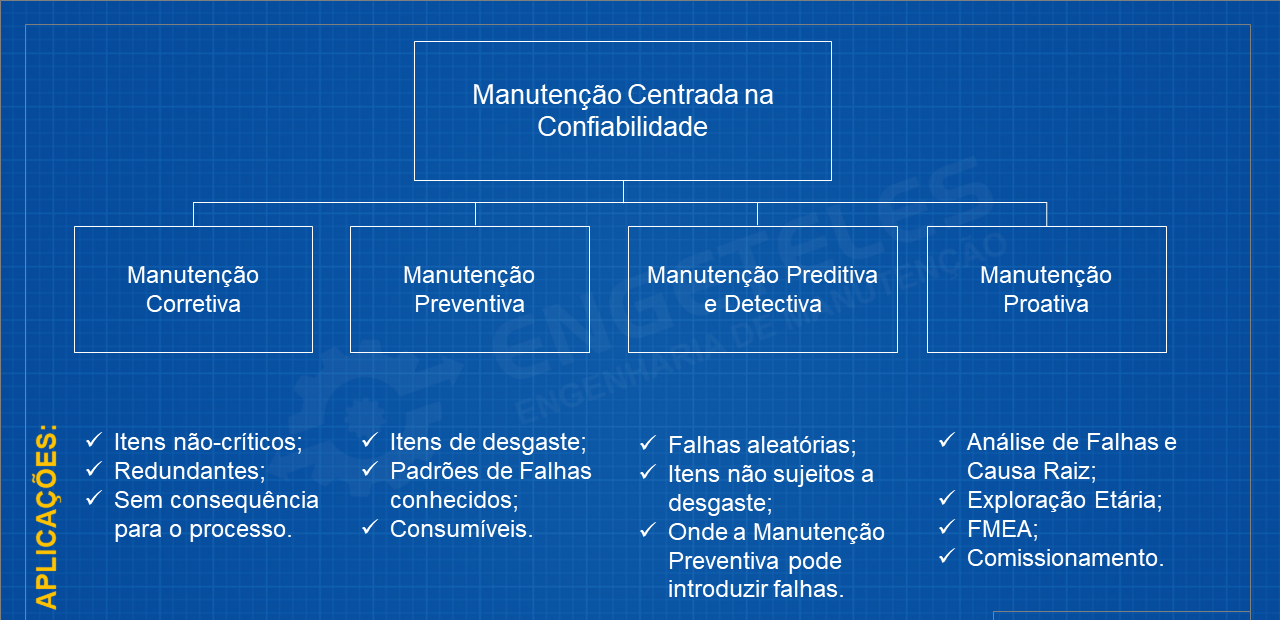

A Manutenção Centrada em Confiabilidade se resume basicamente em quatro tipos de manutenção, que quando combinandos, resultam em uma estratégia global de manutenção.

Esses tipos são:

- Manutenção Corretiva: Consiste em todas as ações de manutenção realizadas após as falhas, seja potenciais ou funcionais.

- Manutenção Preventiva: Consiste em todas as ações de manutenção realizadas para reduzir a probabilidade da ocorrência da potencial.

- Manutenão Preditiva e Detectiva: Consiste em monitoramento e testes com a finalidade de identificar e quantificar a severidade falhas potenciais em estágio inicial.

- Manutenção Proativa: Consiste na otimização contínua do processo e de equipamentos através da experiência adiquirida com os eventos de falha e/ou manutenção.

Dentro de um programa de Manutenção Centrada na Confiabilidade as ações de manutenção devem ter três objetivos básicos:

- Diminuir ou eliminar a chance de ocorrência de uma falha.

- Diminuir ou eliminar a severidade de uma falha.

- Aumentar a chance de detecção da falha em estágio inicial.

Perceba que o objetivo número 1, atua na ocorrência da falha. O objetivo número 2 atua no efeito da falha e o objetivo número 3 atua na detecção da falha.

Artigos relacionados:

- Curva PF – O que é e como usar.

- Como calcular a probabilidade de falhas?

- Como elaborar o FMEA – Análise dos Modos e Efeitos de Falha

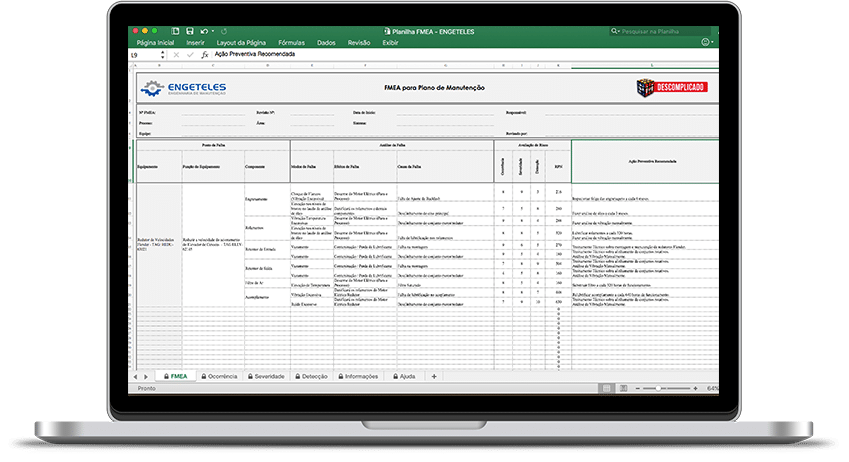

Para isso, um dos pontos crucias para a implantação de um programa de RCM – Manutenção Centrada na Confiabilidade é o FMEA.

FMEA é a sigla de Failure Modes and Effects Analysis, em português, Análise dos Modos e Efeitos de Falha.

O FMEA consiste na análise do processo de produção e no apontamento da falhas que podem acometer aquele processo, quais são os sintomas que aquelas falhas apresentam (modos de falha) e quais são suas consequências (efeitos).

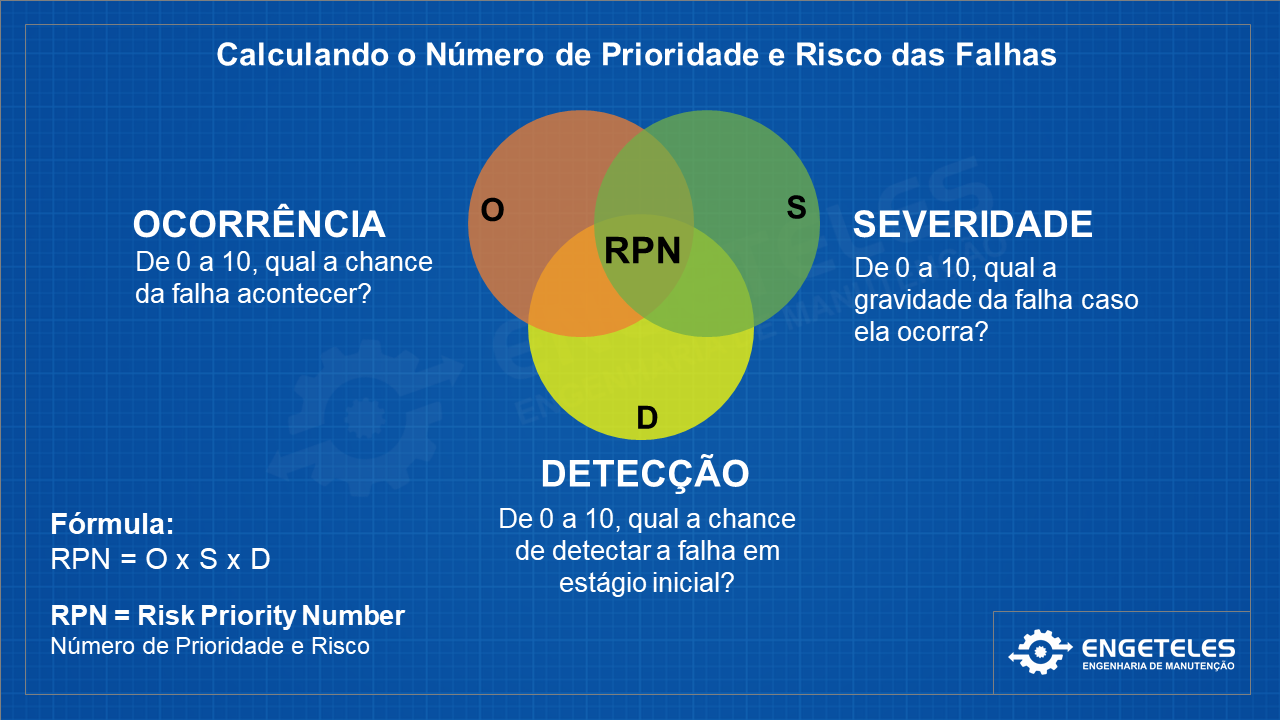

A partir desse ponto, calcula-se o RPN – Número de Prioridade e Risco de cada falha analisando-as sob três óticas: ocorrência, severidade e detecção.

O Risk Priority Number classifica as falhas de acordo com o risco. Quanto maior o RPN, maior é o risco que aquela falha apresenta para a empresa. Portanto, mais recursos devem ser aplicados para reduzir esse risco.

Seja atuando na ocorrência da falha, na severidade ou na detecção.

Além da classificação das falhas de acordo com o RPN, um dos produtos do FMEA é a definição das ações de manutenção.

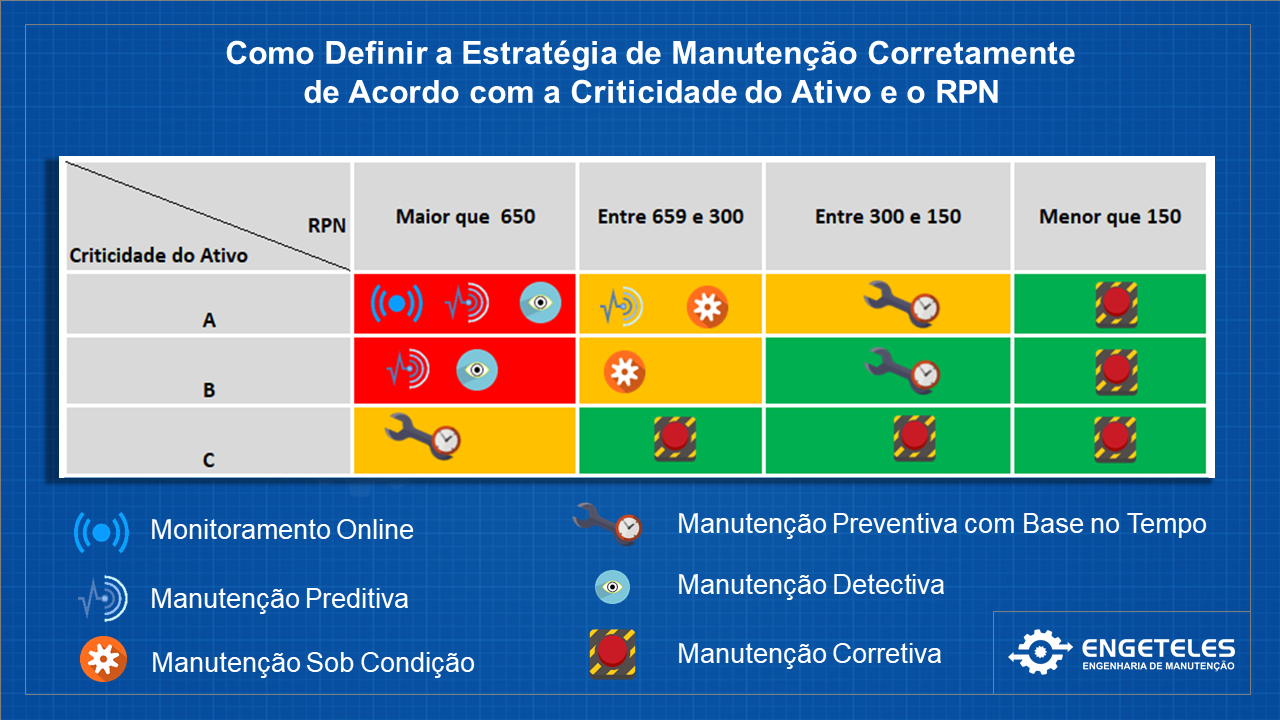

Cada ação de manutenção deve ser classificada com base na Matriz de Criticidades dos Equipamentos.

Equipamentos críticos que podem apresentam falhas com RPN alto, merecem mais atenção e recursos para não deixar que essas falhas aconteçam. Equipamentos de criticidade mediana, vão receber atenção e recursos menores e assim por diante.

Veja na Matriz abaixo:

Não necessáriamente os números de RPN devem ser iguais ao da matriz. O importante a se levar em consideração é que os RPN’s maiores merecem maior atenção, os medianos recebam atenção mediana e os RPN’s menores sejam tratados com manutenção corretiva.

O que devo saber para trabalhar com Manutenção Centrada em Confiabilidade?

Existem dois itens crucicais para uma boa implatação da política da Manutenção Centrada na Confiabilidade e que todos os profissionais de manutenção que desejem trabalhar com essa política devem dominar e aplicar:

O FMEA irá responder boa parte das perguntas que são mandatórias para uma boa estrutura de RCM:

- Quais são as funções dos equipamentos que devem ser preservadas?

- Quais são as falhas funcionais que estão propícias a acontecer?

- Aquais são os modos de falha?

- Quais são os efeitos de falha?

- Quais são as possíveis causas de falha?

- Quais são as consequências severas dessas falhas?

- Quais são as chances dessas falhas ocorrerem?

- Quais são as chances de detectar as falhas em estágio inicial?

- Quais são as ações de manutenção que devem ser aplicadas?

Após essas perguntas devidamente respondidas, esse será o resultado:

Um processo de produção de médio porte pode gerar um FMEA com centena de linhas e um volume altíssimo de informações. Portanto, é necessário que algumas diretrizes estejam definidas e claras antes de começar o FMEA:

- Qual será a equipe envolvida na elaboração do FMEA? O FMEA nunca deve ser feito por uma única pessoa.

- Quem dará o aval para as definições apontadas no FMEA?

- Quem será o responsável pela revisão?

- Quem será o líder do grupo de elaboração?

Tudo isso deve ser levado em consideração.

Em um primeiro momento, o FMEA pode ser pouco assertivo. Isso se dá pelo fato dos membros do grupo não estarem familiarizados com a ferramenta, não entenderem as diretrizes do FMEA ou até mesmo, por falta de prática.

Por isso é importante que se treine a identificação de cada item apontado no FMEA, bem como a sua contrução.

Assista a aula completa de Manutenção Centrada em Confiabilidade através do vídeo abaixo:

Referências Bibliográficas:

- SMITH, A. M. Reliability Centered Maintenance. McGraw Hill, New York.

- MOUBRAY, J. Reliability Centered Maintenance. Butterworth, Heinemann, Oxford.

- IEC 60300-3-11: Gestion de la surté de fonctionnement – Parte 3-11: Guide d’ application – Maintenance basée sur la fiabilité. Comission Electrotechinique Internationale, Geneva, Switzerland.

- SAE JA1012: SAE International. Evaluation Criteria for Reliability-Centered Maintenance (RCM) Standard. SAE JA1012, Warrendale, PA, USA, 2002.