Realizar a gestão de estoque da manutenção faz parte das tarefas do setor? Para tomar uma decisão quanto a isso, devemos observar conceitos já traçados em outras literaturas.

A norma NBR 5462 é clara em determinar o conceito da manutenção como a “combinação de todas as ações técnicas e administrativas, incluindo as de supervisão, destinadas a manter ou recolocar um item em um estado no qual possa desempenhar uma função requerida”.

Tomando como base esse conceito, podemos entender que nem só as intervenções preventivas e corretivas realizadas nos equipamentos configuram a função manutenção. As ações administrativas como o Planejamento e Controle da Manutenção (PCM) e a gestão de estoque da manutenção também compõe o escopo de tarefas do setor.

Em muitos casos, a gestão de estoque da manutenção não é realizada pelo próprio setor de manutenção. Por questão até mesmo de conveniência e de arranjo físico, usualmente o estoque de peças sobressalentes e insumos utilizados pela manutenção ficam alocados e são controlados pelo próprio setor de almoxarifado da empresa.

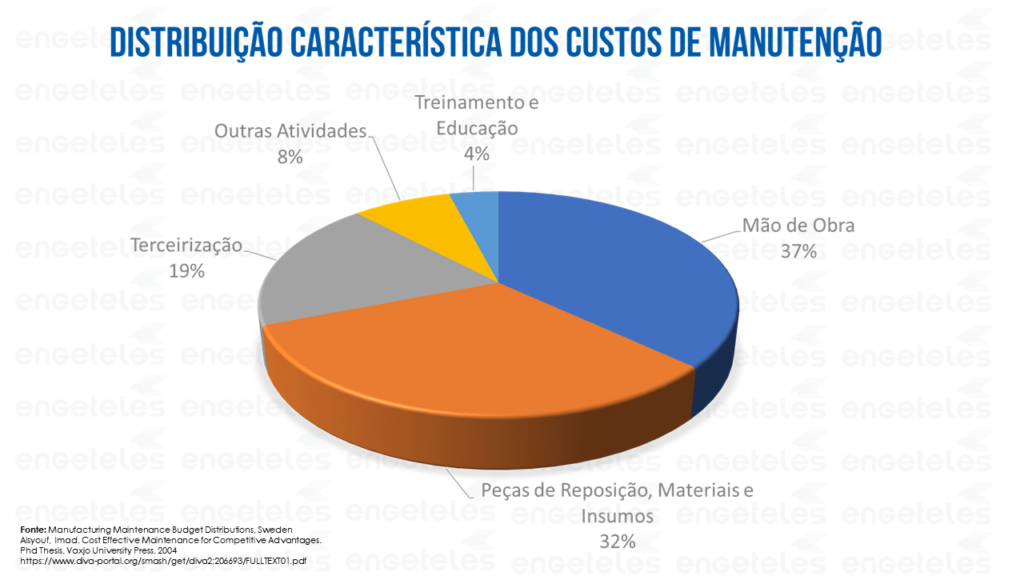

Contudo, as peças sobressalentes e insumos compõe grande parte do orçamento desse setor, e a alocação desse custo é de responsabilidade da manutenção. Esse fato por si só, já demonstra a importância de deter conhecimento quanto a gestão de estoque da manutenção. Alguns estudos demonstram que aproximadamente um terço de todo o custo da manutenção é com sobressalentes.

Por isso, dominar os conhecimentos sobre a gestão de estoque da manutenção é extremamente importante, tanto para que o setor seja mais ativo no domínio dos materiais que estão sobre sua posse, quanto para auxiliar na função de aprovisionamento e de gestão de custos.

O Macroprocesso de Gestão de Estoque da Manutenção

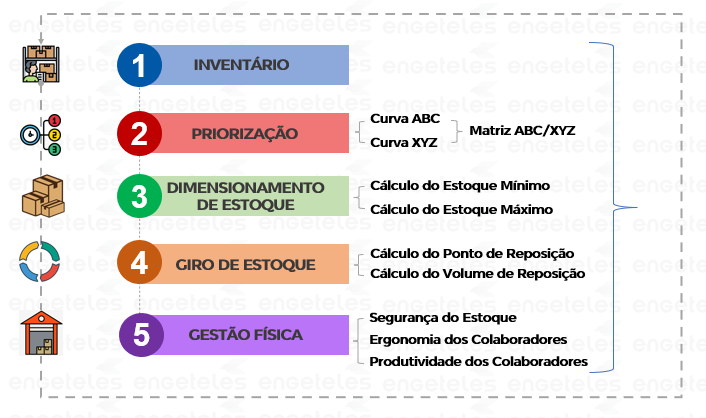

A gestão de estoque da manutenção é um processo que deve ser organizado e controlado da mesma maneira que o processo de suprimentos de matérias primas da produção. Existem diversas técnicas para dimensionar um estoque, definir a importância de cada item e gerenciar a movimentação dos materiais que entram e saem, e reunindo as técnicas corretas da forma correta, possibilita a montagem de um macroprocesso para gestão de estoque da manutenção.

# 1 – Inventário de Estoque – Antes de montar uma estrutura de gerenciamento para o estoque, é conhecer o tamanho do estoque e principalmente o valor do estoque. Para isso, é necessário realizar um inventário de estoque. Esse será o “pontapé” inicial para iniciar o controle.

# 2 – Classificação e Priorização – A primeira etapa para iniciar o controle dos materiais, é definir a importância de cada um. Saber quais são os itens que tem maior valor agregado e os que tem maior importância para execução dos planos da manutenção é fundamental para definir o rigor de controle de cada item.

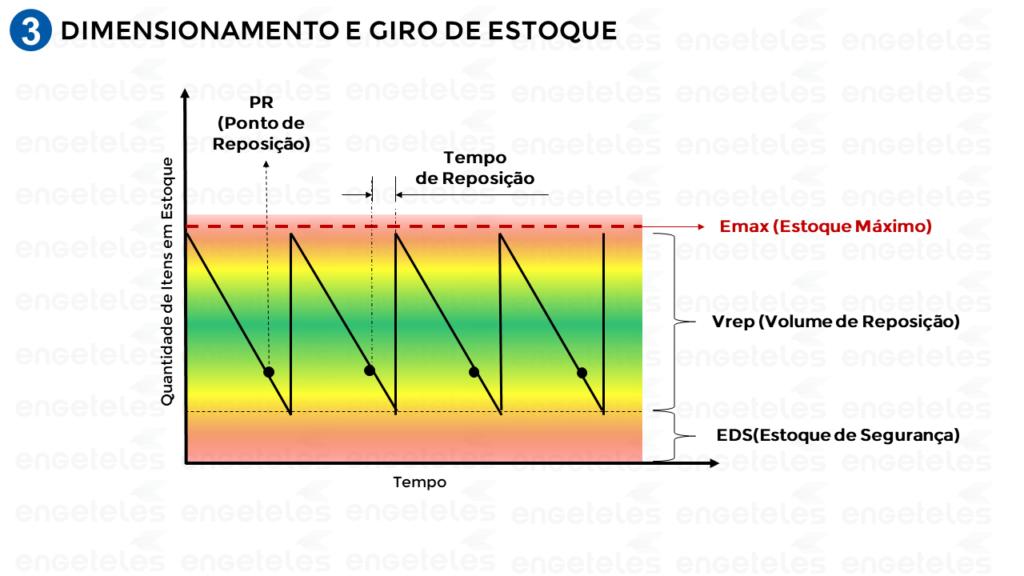

# 3 – Dimensionamento de Estoque – Os saldos dos itens em estoque passam por um “fluxo vivo”, e flutuam a medida que os itens são utilizados e novamente adquiridos. Conhecer os limites de fluxo, sabendo a quantidade máxima aceitável de itens em um estoque, e também a quantidade mínima para garantir a segurança da operação é muito importante.

# 4 – Giro de Estoque – Tão importante quanto definir o estoque mínimo e máximo, é saber a hora certa de comprar o item e quantidade a ser adquirida.

# 5 – Gestão Física – A cereja do bolo da gestão de estoque da manutenção é manter a organização e a facilidade de acesso aos itens de estoque, para isso, o estoque precisa ser identificado e seu arranjo físico precisa de organizações que facilitem o dia a dia do “estoquista”.

Inventário de Estoque

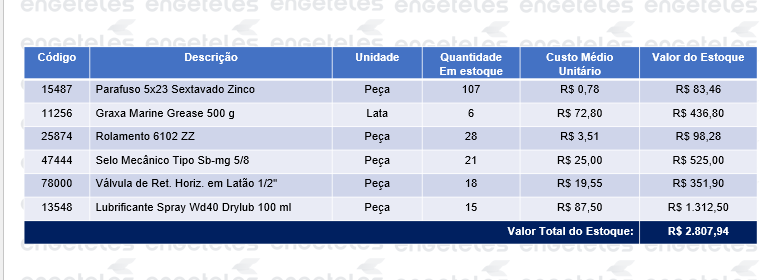

O inventário de estoque é uma ação periódica realizado com o objetivo de dimensionar o tamanho do estoque em dois sentidos:

1 – Quantidade de cada item em estoque.

2 – Valor agregado de cada item do estoque.

O resultado do inventário, é a entrega da quantidade exata de cada item que está no estoque, e com isso, o valor total do estoque. Conhecer esse valor tem objetivo contábil, orçamentário e tem grande serventia para ajustar os saldos de materiais decorrentes de possíveis desvios de gestão decorrentes do dia a dia da operação.

Para isso, o inventário consiste em um processo de contagem física e comparação de saldos com os valores controlados em um sistema. O seu resultado, é um relatório ajustado, com todos os itens que estão dentro de um estoque, bem como suas quantidades e valores.

Classificação e Priorização na Gestão de Estoque da Manutenção

O macroprocesso da gestão de estoque da manutenção contempla na sua segunda etapa a realização de uma classificação de materiais com o objetivo de priorizar o controle desses itens.

Um estoque tem centenas de itens, mas será que todos eles de fato deveriam estar no estoque? Será que o custo de manter um item no estoque não é maior que o próprio custo inerente a falta daquela peça? Essa pergunta se faz palpável quando entramos em um almoxarifado qualquer de uma indústria e nos deparamos com diversos itens envelhecendo, ocupando espaço, que nunca foram utilizados.

Para definir de fato qual a importância dos itens que estão no estoque, utilizamos alguns tipos de classificação, e dentre elas, destacam-se a classificação de importância operacional chamada CLASSIFICAÇÃO XYZ, e a classificação por importância de valor agregado conhecida como CLASSIFICAÇÃO ABC.

Quanto a primeira, a classificação de importância operacional intitulada XYZ, é uma classificação que deve ser feita pela área técnica da manutenção. O objetivo é questionar o quão vital uma peça é para a execução das atividades do dia a dia da manutenção. Essa classificação não tem uma regra “matemática” específica, cabendo mais uma análise isolada para cada uma das peças.

Além dessa classificação, ainda faz-se necessário entender o valor agregado dos materiais, afinal de contas, um estoque é feito por itens que agregam valor. Para isso, utiliza-se um conceito conhecido como princípio de Pareto para determinar os itens que tem maior importância em relação ao seu valor de estoque, intitulada popularmente como curva ABC.

Devido a complexidade do tema, preparamos outro artigo apenas para ensinar a fazer essa classificação, e você pode conferi-lo clicando no link abaixo:

https://engeteles.com.br/curva-abc-na-gestao-de-estoque/

Curva ABC na Gestão de Estoque de Peças de Reposição

Dimensionamento e Giro na Gestão de Estoque da Manutenção

Conhecer o tamanho adequado para o fazer a gestão do estoque da manutenção é ponto máximo desse modelo. Esse modelo de ressuprimentos é fundamental para garantir que os itens ocupem o espaço certo no estoque, e que haja uma segurança para que eles não faltem quando necessário. Esse modelo de ressuprimentos é claramente expresso pelo gráfico de abastecimento e consumo de materiais.

Neste gráfico, é possível entender todas as premissas básicas para realizar o controle adequado de suprimentos. Contudo, isso não traz um resultado muito palpável para o gestor. Ora, o modelo faz sentido, mas como realizar esse controle de maneira numérica? Para isso, utilizamos formulas embasadas em dois fatores diferentes:

# 1 – Consumo Médio – Quantidade consumida de um item dentro de um período especificado. Ex: O consumo de óleo da manutenção é em média 5 litros por dia.

# 2 – Lead Time para Reabastecimento – Tempo médio que um fornecedor leva para entregar o item quando ele é adquirido, levando em conta desde o momento da efetuação do pedido até a sua chegada. Ex: O Lead Time para entrega de parafusos é de 7 dias úteis.

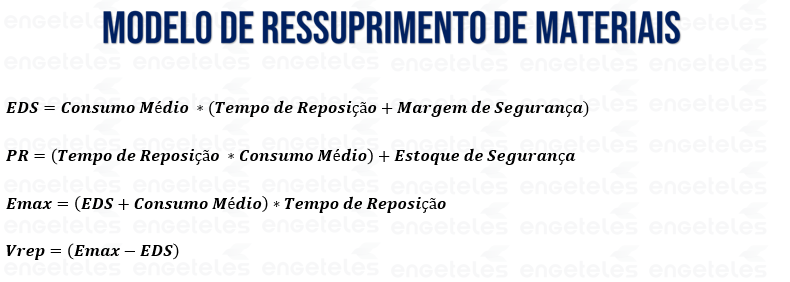

Com essas informações levantadas para cada um dos itens, é possível calcular todos os fatores de decisão em um modelo de ressuprimentos utilizando as formulas:

Gestão Física do Estoque

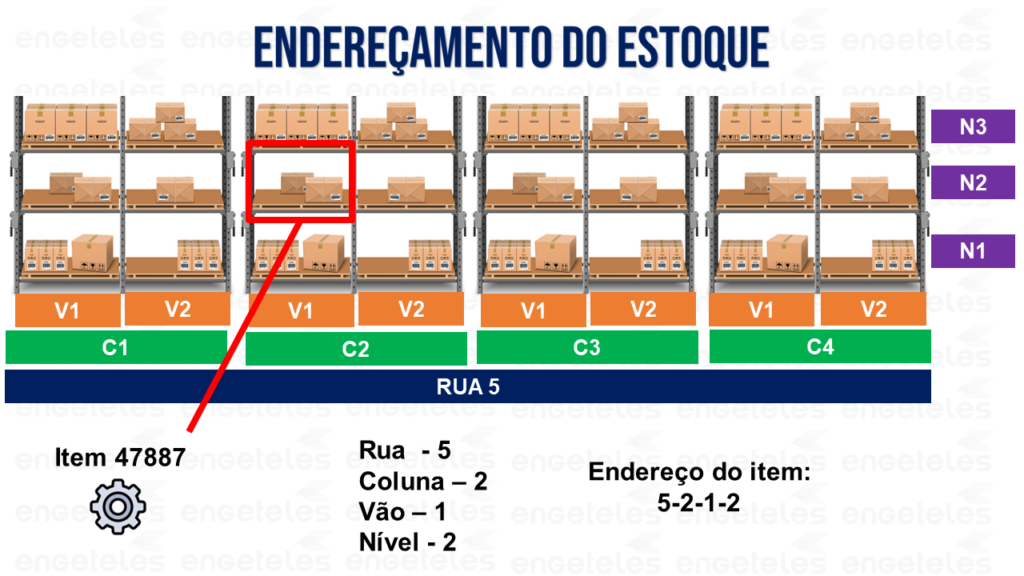

Manter os estoque organizados e com arranjo físico adequado é fundamental para “facilitar a vida” dos estoquistas. As pessoas que trabalham em um estou, principalmente quando ele é muito grande, tem grande dificuldade de encontrar e manipular itens. Alguns indústrias mantem estoques com dezenas de milhares de itens.

Para fazer a gestão física dos estoques, o primeiro passo fundamental é endereçar esse estoque, ou seja, dividir o estoque em pequenas partes e atribuir um endereço para cada uma dessas partes.

Essa iniciativa por si só facilita drasticamente a utilização prática dos estoques.

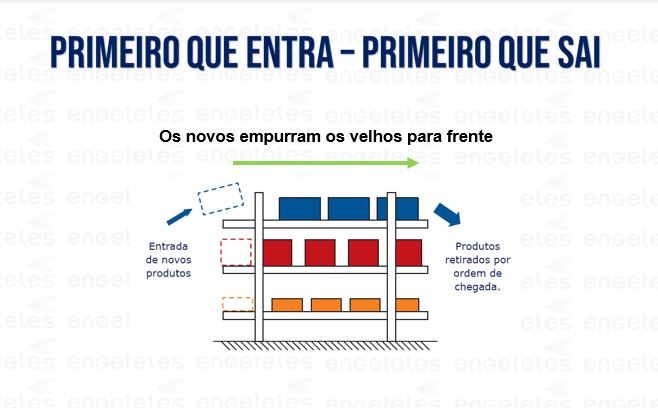

Além disso, outra coisa importante é acompanhar o envelhecimento dos materiais que estão em estoque. Devido ao grande volume de materiais, é muito comum itens novos, adquiridos recentemente, são consumidos primeiramente, e os mais antigos permanecem no estoque, degradando. O principal problema é quando esses itens tem prazo de validade e acabam vencendo no estoque.

para evitar esse tipo de problema, adapta-se um conceito da contabilidade conhecido como First in First Out (FIFO), ou Primeiro que Entra Primeiro que Sai (PEPS), em português. A ideia é consumir primeiro os itens mais velhos de um estoque, e para isso, pode-se utilizar o sistema de abastecimento por um lado da prateleira e retirada pelo outro.

Além dessas boas práticas expostas, ainda há de se dizer que estocar itens pesados nas partes inferiores das prateleiras e organizar itens similares próximos um dos outros podem melhorar muito os processos que envolvem a manipulação dos estoques.

Para ilustrar melhor as informações apresentadas nesse artigo, preparamos uma aula exclusiva explicando todos esses temas. Para assitir basta clicas no link abaixo: