Implantar a manutenção autônoma é uma das etapas mais difundidas relacionadas a metodologia TPM. Nessa etapa, existe uma forte aproximação dos operadores com as máquinas que operam através da adoção de rotinas de limpezas, inspeções e pequenos reparos.

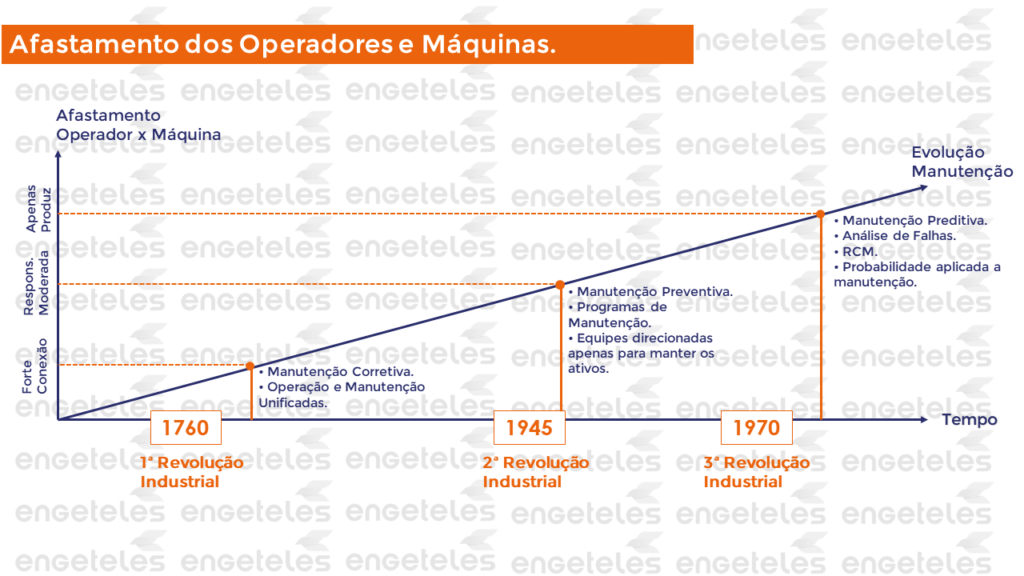

Com o passar das décadas, a manutenção foi ficando cada vez mais proativa, e os operadores que outrora faziam os reparos das máquinas quando quebravam, passaram apenas a produzir, deixando todos os reparos por conta do setor de manutenção. Por um lado, isso foi bom, pois otimizou a disponibilidade e a confiabilidade das plantas, porém, esse “afastamento” fez com que os operadores perdessem até mesmo a responsabilidade por cuidados básicos de operação, como a limpeza da máquina. É exatamente para fazer essa reaproximação que a manutenção autônoma surgiu, garantindo que o ativo permanece sempre no melhor estado possível de operação.

Além desse beneficio (que é o mais importante), implantar a manutenção autônoma ainda auxilia na gestão do backlog da manutenção, pois “alivia” a demanda de profissionais de manutenção com execução de serviços simples e rotineiros.

Se ficou curioso para saber oque é o backlog da manutenção, confira no link abaixo esse artigo que preparamos para explicar um pouco mais sobre o tema:

https://engeteles.com.br/o-que-e-backlog/

O que é Backlog e como ele pode me ajudar na Gestão da Manutenção?

Retornando a manutenção autônoma, podemos resumi-la como a implantação de uma rotina de intervenções realizadas pelo próprio operador, com o objetivo de preservar as condições iniciais de operação de uma máquina (aquela mesmo encontrada no momento em que a máquina foi adquirida). Logo implantar a manutenção autônoma está relacionada a manter a máquina sempre limpa, lubrificada e sem anomalias evidentes.

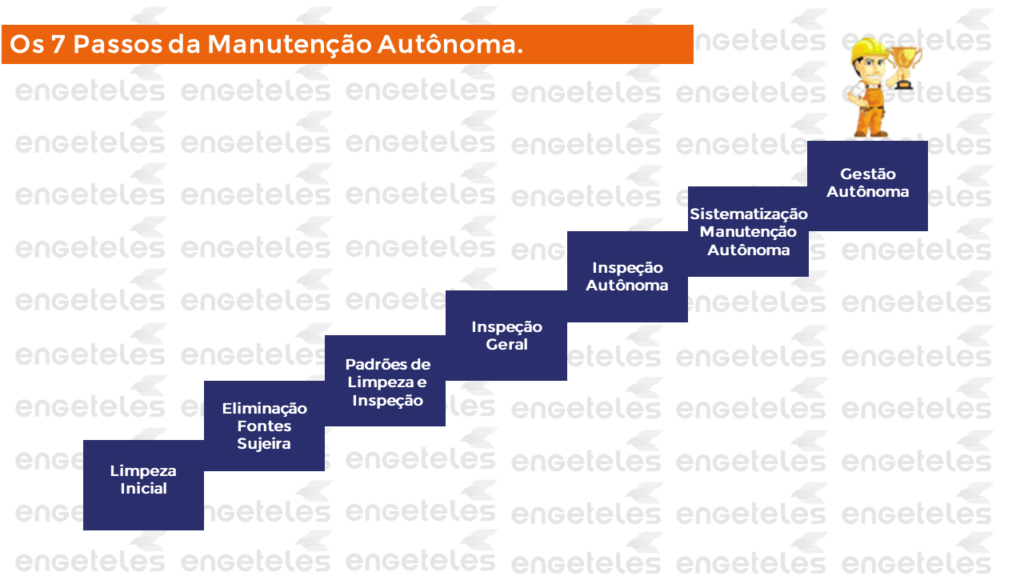

A manutenção autônoma pode ser implantada em uma empresa através de 7 passos, que serão apresentados a seguir nesse artigo.

Passo 1 - Realização da Limpeza Inicial

Para implantar a manutenção autônoma, é necessário que máquina “ingressante” nessa nova sistemática esteja na melhor condição possível, para que seja posteriormente mantida nesse estado pelas rotinas empregadas. Portanto, é importante realizar uma grande limpeza inicial com dois objetivos fundamentais.

# 1 – Remover toda a sujeira para aumentar a visibilidade, o que irá possibilitar a identificação de anomalias.

# 2 – Identificar todas as anomalias evidenciadas após a limpeza, para promover o seu reparo o mais rápido possível.

É muito importante ressaltar que essa limpeza inicial não é realizada exclusivamente pelos operadores, e sim em uma força tarefa entre produção e manutenção. Nesse momento os operadores irão atuar mais como “observadores” entendendo como os profissionais de manutenção fazem para identificar anomalias.

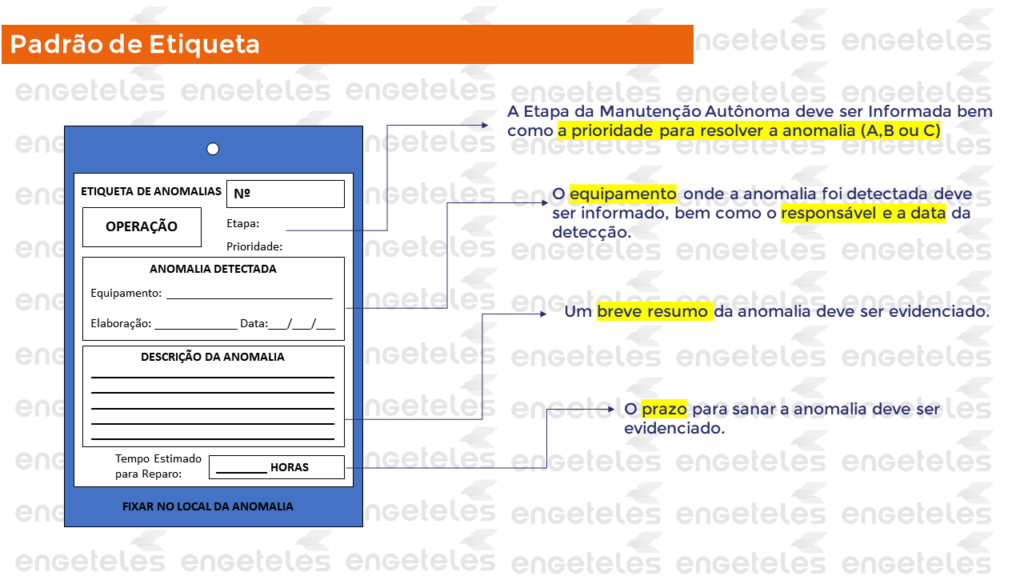

Implantar a manutenção autônoma através do uso de etiquetas de identificação

Durante a limpeza inicial, podem ser identificadas diversas anomalias na máquina, como vazamentos, trincas, peças carentes de reaperto, falta de lubrificação, dentre outras. Essas anomalias possuem complexidades diferente para serem sanadas, portanto cabe ao time de manutenção autônoma identificar as anomalias através de padrões de cor de etiqueta.

# Etiquetas Azuis – Anomalias simples, a serem sanadas pelos próprios operadores.

# Etiquetas Vermelhas – Anomalias de resolução complexa, a serem sanadas pelos profissionais de manutenção.

A abertura de Ordens de Serviço para eliminar anomalias da manutenção deve ser imediata, e a resolução das anomalias deve ser tratada como prioridade para que o programa funcione.

Passo 2 - Eliminação de Fontes de Sujeira e Locais de Difícil Acesso.

A primeira etapa para implantar a manutenção autônoma, vem com objetivo de trazer a máquina o mais próximo possível das condições iniciais dela, limpa e livre de anomalias. E a segunda etapa vem justamente para reforçar a primeira.

O objetivo dessa etapa é garantir que possíveis fontes de sujeira, que estejam próximas da máquina sejam eliminadas. A realização desse exercício irá facilitar a rotina de limpeza das máquinas a ser realizada pelos operadores.

Eliminar fontes de sujeira decorrentes de más condições do próprio sistema não fazem parte dessa etapa, pois a sua eliminação ocorre desde a resolução de anomalias na limpeza inicial. O foco nessa etapa é resolução de problemas de projeto que causam sujeira e dificultam o acesso do operador para realizar leituras, lubrificações, ajustes e limpezas. Fontes de sujeira decorrentes de insumos do próprio processo ou de outros processos próximos devem ser eliminadas também nessa etapa.

A eliminação de fontes de sujeira se dá basicamente de duas formas:

# Eliminação ou contenção da fonte de sujeira na fonte – Enclausurar a fonte de sujeira na sua origem utilizando proteções, contenções e cabines, ou ainda mudando o processo para que ele gere menos sujeira, é a forma mais efetiva de eliminar uma fonte de sujeira. Ex: Enclausurar uma serra de madeira em uma cabine evite que o pó de madeira se espalhe por todo o galpão, sujando assim outras máquinas.

# Contenção da sujeira externa na própria máquina – Caso não seja possível enclausurar ou eliminar a fonte de sujeira, uma estratégia pode ser a adoção de proteções e carenagens que evitem a sujeira externa em pontos importantes da máquina. Ex: O para-lamas da moto não elimina a lama e as pedras, porém protege partes importantes da moto de serem danificadas.

Nessa etapa, deve haver também uma força tarefa entre produção, manutenção e projetos, para que locais que passaram por algum tipo de inspeção durante a manutenção autônoma tenham fácil acesso aos operadores. Pequenos projetos realizados nas máquinas podem facilitar a observação de partes externas, facilitar a retirada de partes móveis ou ainda possibilitar uma clara observação das condições da máquina.

Passo 3 - Definição de Padrões de Limpeza e Inspeção

A Definição dos Padrões de Limpeza e Inspeção é a consolidação das etapas 1 e 2.

Já que a máquina está devidamente limpa, as fontes de sujeira contidas e os pontos de difícil acesso estão facilitados, chega o momento de criar uma rotina PROVISÓRIA para manter essa condição inicial obtida.

Essa etapa é obtida através da elaboração de checklist e padrões de atividades a serem realizadas periodicamente pelo operador. Os checklists contemplam ações simples de:

# Limpeza – Ações que visam manter a máquina limpa, principalmente os sistemas que podem entrar em falha devido o acumulo de sujeira.

# Lubrificação – Manter itens que produzem atrito devidamente lubrificados é vital para garantir a redução do desgaste e prolongamento da vida útil das peças.

# Inspeções e Identificação de Anomalias – Verificar pontos da máquina através da inspeção sensorial auxilia na identificação prematura de futuras falhas.

Implantar a manutenção autônoma através de inspeções sensitivas.

Quando falamos de inspeções na implantação da manutenção autônoma, não estamos falando de uma rotina de manutenções preditivas, pois essas são muito técnicas e necessitam de equipamentos muito específicos para serem realizadas.

A rotina de inspeções realizadas na manutenção autônoma é uma rotina de inspeções sensitivas. Nessas inspeções, os operadores irão utilizar apenas os sentidos humanos para detectar condições anormais nas máquinas em que operam.

Passo 4 - Inspeção Geral

A etapa de Inspeção Geral é a primeira fase para que o operador possa trabalhar não apenas em manter as condições iniciais da máquina, mas também poder aumentar a sua confiabilidade.

Essa etapa consiste basicamente na capacitação dos operadores por parte da manutenção para que eles conheçam melhor o ativo e estejam aptos a fazer alguns diagnósticos e pequenos reparos. Os reparos e diagnósticos a serem definidos para a rotina de manutenção autônoma são aqueles simples, que demoram de 5 a 10 minutos.

Nessa etapa, cabe então a manutenção mapear a competência dos operadores para garantir que eles tenham conhecimentos e habilidades o suficiente para seguir as rotinas estabelecidas. Para realizar esse mapeamento, pode ser realizada a matriz C.H.A.

Implantar a manutenção autônoma através de Lições de Ponto Único.

As lições de um ponto (LUP), são modelos de procedimentos operacionais que tem o objetivo de facilitar o dia-a-dia dos operadores durante a execução de suas novas rotinas. Esse tipo de instrução leva esse nome, pois demonstram a forma certa de realizar uma atividade em um ponto, frente a forma errada de se realizar a mesma tarefa. Usualmente, esse documentos carregam desenhos realizados manualmente, que mostram uma forma errada de se fazer uma coisa, e a forma correta de se realizar essa atividade.

As LUP (ou LPU, em alguns casos) devem ser adotados como padrão de consulta para operadores, e toda a capacitação pode ser realizada através de documentos desse tipo.

Passo 5 - Inspeção Autônoma

A etapa de Inspeção Autônoma consiste basicamente em colocar em prática todos os conhecimentos obtidos na etapa anterior, através de uma rotina de detecção e reparo de falhas simples. Nesse momento o operador já está “por conta”, contribuindo de maneira significativa no aumento da confiabilidade, detectando falhas simples e garantindo as condições iniciais do ativo.

Para implantar a manutenção autônoma nesse momento, basta utilizar o checklist provisório que já está em prática, e implementá-lo com um número maior de ações.

Passo 6 - Sistematização da Manutenção Autônoma

Na etapa de Inspeção Autônoma o operador passou a ser o responsável pela “saúde” da máquina que opera.

Mas para que no inicio, esse operador se sinta de fato responsável com o novo “programa”, e necessário alguma fiscalização. A sistematização consiste basicamente em criar uma rotina de auditorias para verificar o andamento da manutenção autônoma.

IMPORTANTE!

# – Os pontos de auditoria devem ser previamente definidos com objetivo de validar a eficácia do sistema.

# – As auditorias devem ser realizadas por diversos “Steakholders” do processo, como Gerente de Produção, Manutenção e o Líder do TPM.

Passo 7 - Gestão Autônoma

Para finalizar, o ultimo passo para implantar a manutenção autônoma é a Gestão Autônoma, ou Autocontrole.

É a etapa onde a manutenção definitivamente passa a responsabilidade da manutenção autônoma para a produção.

Nesse momento, o operador passa a ser o “DONO” do equipamento, e aquele vínculo citado anteriormente é restabelecido. O desfecho da participação da manutenção pode ser realizado de maneira “primorosa”, através da classificação dos operadores em níveis.