Um dos desafios mais comuns dos Gestores de Manutenção de pequenas e médias industrias está relacionado ao planejamento e controle das atividades de manutenção. Na maioria das vezes, o cenário é o mesmo: uma industria começa a crescer de forma inesperada, o volume de produção aumenta, as vendas aumentam, se investe em novas tecnologias para suprir essa demanda e algo acaba ficando para trás: a manutenção.

Esse cenário é muito comum em indústrias de porte mediano, que possuem até 500 funcionários e que o volume de produção é considerável. Geralmente existe pouco ou nenhum planejamento e controle de manutenção e o impacto disso é notável quando olhamos a sistemática e rotina de produção com uma ótica mais analítica.

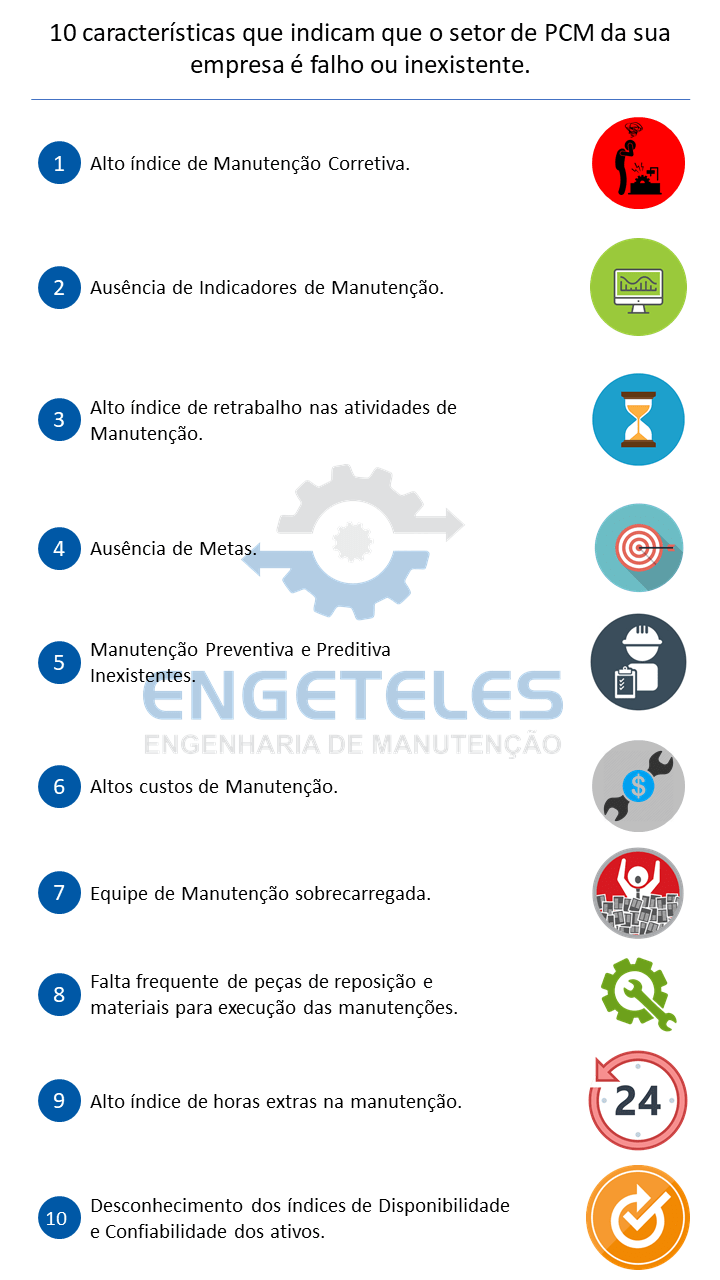

Geralmente a situação é a mesma em todas as empresas que crescem sem se preocupar com o setor de manutenção e esse cenário possui basicamente 10 características em comum.

A implantação do setor de Planejamento e Controle de Manutenção acontece geralmente após a identificação da necessidade de uma gestão mais eficiente da manutenção. A falta de gestão reflete diretamente na saúde dos ativos e o impacto no volume e eficiência de produção podem ser notados facilmente.

Como implantar o PCM – Planejamento e Controle de Manutenção?

O processo de implantação do Planejamento e Controle de Manutenção pode mudar de acordo com o segmento da industria ou empresa. Porém, a sistemática e o fundamento de implantação sempre serão os mesmos em qualquer segmento.

Se fizermos uma análise da causa de todos os problemas que ocorrem dentro das empresas que ainda não fizeram a implantação do PCM, rapidamente podemos chegar a conclusão que a principal causa é a FALTA DE INFORMAÇÃO.

Sem informação é impossível gerar dados, sem dados é impossível traçar qualquer estratégia e acabamos caindo naquela máxima “aquilo que não se mede, não se gerencia”.

A informação é o bem mais valioso para o setor de manutenção. É através da informação que pouparemos recursos como tempo, mão de obra e consequentemente, dinheiro. Por isso, a primeira e mais importante ação para implantar o pcm é criar uma sistemática para colher, tratar e analisar informações.

PASSO 1 – Colher informações

Como vimos no infográfico acima, a primeira e principal característica que indica que a implantação do PCM da sua empresa foi falha ou inexistente é: Alto número de Manutenções Corretivas.

Isso acontece basicamente porque não existe manutenção preventiva, preditiva ou qualquer outro tipo de inspeção que tenha como objetivo encontrar anomalias ainda em estágio inicial e corrigi-las antes que elas se agravem e acabem causando a parada da linha de produção.

Você deve estar pensando: “Ué, então podemos implantar um plano de manutenção preventiva e acabar com esse problema!”

O problema maior é que montar um plano de manutenção preventiva de forma eficiente requer uma quantidade considerável de informações sobre o processo de produção, sobre os ativos e diversos outros fatores. Sem essas informações não conseguiremos montar um plano de manutenção preventiva e consequentemente diminuir o número de corretivas.

O pior é que em alguns casos as empresas nem sabem ao certo quantas manutenções corretivas (sejam elas emergenciais ou programadas) que são executadas mês a mês. Na maioria das vezes apenas se tem a ciência que as coisas não vão bem, porém não existe um número exato para falar de forma quantitativa sobre o problema.

Então a primeira coisa que devemos fazer para implantar o PCM é criar uma sistemática para colher informações sobre as manutenções corretivas através de uma Ordem de Serviço.

As Ordens de Serviço são valiosíssimas para uma gestão da manutenção eficiente. Através desse documento podemos colher várias informações, criar indicadores e ter uma visão clara da real situação do setor de manutenção.

Como Implantar uma Ordem de Serviço?

A implantação de uma ordem de serviço para o controle dos serviços de manutenção corretiva pode ser feita de forma simples. Dependendo do tamanho da empresa é possível fazer esse controle através de softwares simples como Microsoft Excel ou até mesmo através de um bloco de ordens de serviço impressos em uma gráfica rápida, sem a necessidade de investir grandes quantias na compra de sistemas para gerenciamento da manutenção.

Nesse primeiro passo da implantação do PCM o importante é colher a informação, não importa como.

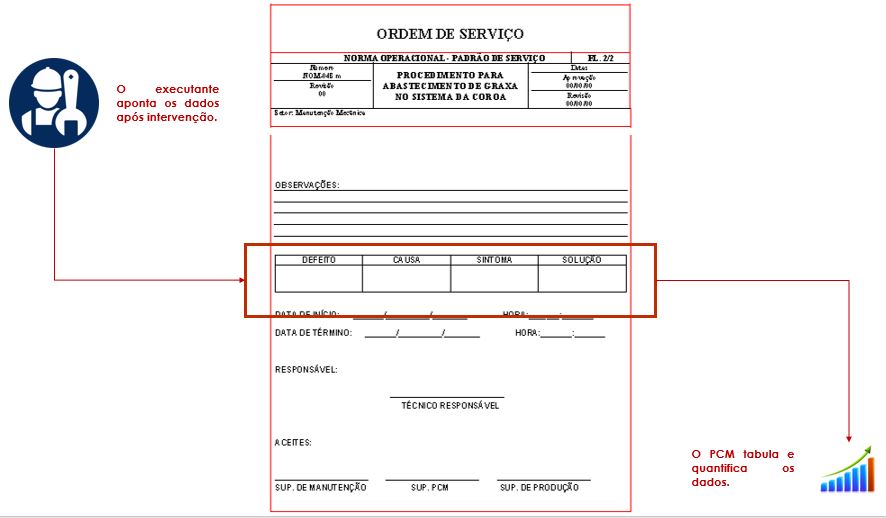

A Ordem de Serviço é uma ferramenta que irá padronizar a comunicação, registrar as ocorrências e as ações dos técnicos de manutenção. Posteriormente todas as informações apontadas, sejam qualitativas ou quantitativas, irão servir de base para calculo de indicadores.

O fluxo da ordem de serviço deve ser padronizado. O processo deve ser mapeado e todos os colaboradores devem ser instruídos quanto ao novo procedimento de registrar as ações de manutenção na ordem de serviço.

ATENÇÃO: Nada deve ser feito sem Ordem de Serviço. Todas as solicitações para manutenção corretiva devem ser registradas e os técnicos só poderão atender ao chamado após a abertura do Ordem de Serviço. Após a abertura da O.S, o técnico está devidamente autorizado a iniciar o trabalho.

Após a intervenção corretiva do técnico, o mesmo deve preencher o documento e validar o trabalho com o solicitante da manutenção. É de extrema importância que o técnico tenho o cuidado de preencher todo o documento, com riqueza de detalhes e muita atenção. Assista o vídeo abaixo onde falamos sobre preenchimento correto de ordens de serviço:

Com a Ordem de Serviço devidamente preenchida e validada pelo solicitante da manutenção, ela retornará para o setor de PCM – Planejamento e Controle de Manutenção onde as informações serão tratadas e os indicadores serão gerados.

como implantar pcm

PASSO 2 – Gerar e Tratar Dados

Após implantar o controle de serviços através da Ordem de Serviço, é chegada a hora de gerar e tratar os dados e quantificar todas as informações apontadas pelos técnicos no momento da manutenção.

Existem vários indicadores que podem nos mostrar a real situação do setor de manutenção, e esses indicadores são fundamentais para a implantar o pcm da forma correta e definir as suas diretrizes.

Indicadores de Manutenção

A partir dos campos de “Data/Hora de Início” e “Data/Hora de Término” podemos calcular 4 indicadores:

- Apropriação de Horas/Funcionário: Que representa basicamente a quantidade de horas que determinado funcionário atuou no equipamento;

- Indisponibilidade: Que representa o tempo em que a linha de produção/equipamento ficou parado sem produzir;

- MTBF: Tempo Médio entre Falhas (no caso de paradas reincidentes);

- MTTR: Tempo Médio para Reparo (no caso de paradas reincidentes);

A partir do campo “Materiais Utilizados” podemos calcular 2 indicadores:

- Custo Direto com Materiais;

- LCC – Life Cycle Cost: Indicador que representa o custo do ciclo de vida do componente que veio a falhar.

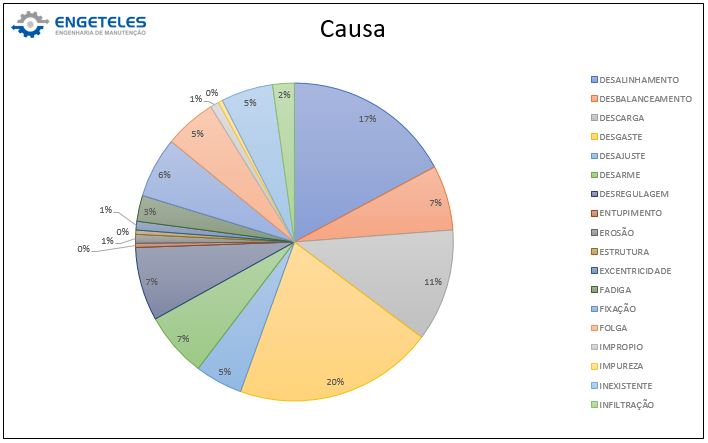

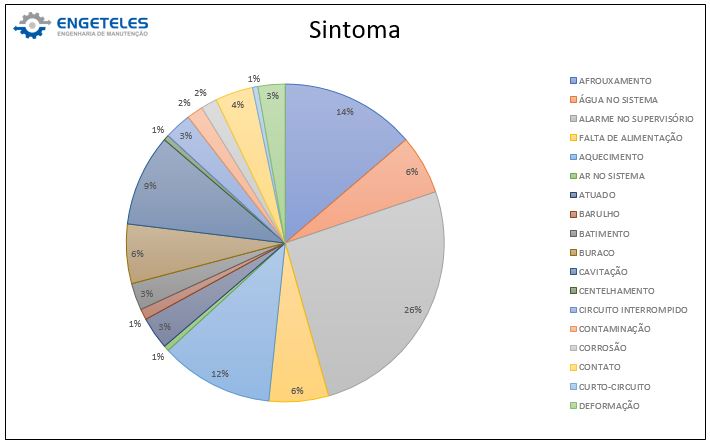

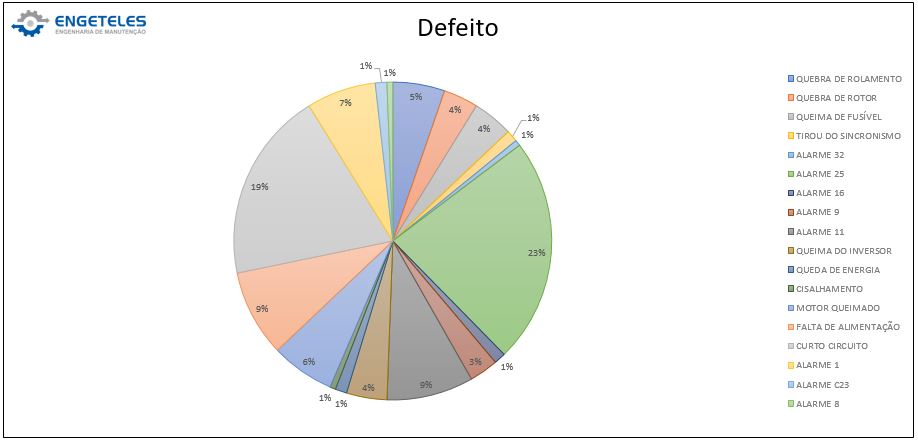

Análise de Falhas – Causa, Sintoma, Defeito e Solução

A análise de falhas é um dos produtos mais importantes da ordem de serviço de manutenção corretiva. Ela será o instrumento que indicará qual foi a causa do problema que originou a manutenção, o sintoma apresentado, o defeito em si e qual foi a solução usada para recolocar o equipamento em operação de forma segura e confiável.

O preenchimento dos campos “Causa, Sintoma, Defeito e Solução” devem ser feitos de forma criteriosa pelo técnico, para que posteriormente cada um desse itens possam ser quantificados, mapeados e tratados um a um. Veja um exemplo abaixo:

TOTAL DE FALHAS/DEFEITOS: 227

Para cada falha temos que ter ao menos uma causa e um defeito, podendo ter vários sintomas e intervenções/soluções.

PASSO 3 – Analisar os Dados

Agora já é possível implantar o PCM – Planejamento e Controle da Manutenção. Com os dados quantitativos resultantes da manutenções corretivas em mãos, já é possível pensar em planos de manutenção preventiva e preditiva que possam suprir as necessidades para manter os ativos disponíveis e confiáveis.

A análise desses dados deve começar pela separação por porcentagem de cada item. As fatias maiores dos gráficos são as que merecem maior atenção e é por onde devemos começar.

Algumas perguntas para se fazer durante a análise:

- Quais são as ações preventivas/preditivas que podemos realizar para que o número de falhas reduza?

- Como essas ações se repetem? Existe um padrão?v

- Todas as intervenções corretivas deram certo?

- Existe uma forma de prever os defeitos?

- Qual o intervalo entre as falhas?

- Os sintomas surgem a quanto tempo antes dos defeitos?

- Como os sintomas foram detectados?

Uma ótima ferramenta para análise e tratativa dos dados é o Diagrama de Pareto. Veja no link abaixo:

Diagrama de Pareto na Manutenção: Uma ferramenta poderosa!

PASSO 4 – Elaborar Planos de Manutenção Preventiva / Preditiva

Manutenção Preventiva

O plano de manutenção preventiva é uma peça fundamental para uma boa gestão do setor de manutenção e é um dos responsáveis por alavancar os índices de disponibilidade e confiabilidade dos ativos.

Nesse artigo, iremos apontar quais são os cuidados que devemos tomar ao elaborar os planos de manutenção preventiva, também iremos apontar alguns erros que podem ser cometidos durante essa atividade e quais são os principais resultados que podem ser colhidos através da elaboração, execução e gerenciamento dos planos de manutenção.

Segundo a Norma ABNT NBR 5462/1994 , a definição é de Manutenção Preventiva é: Manutenção efetuada em intervalos predeterminados, ou de acordo com critérios prescritos, destinada a reduzir a probabilidade de falha ou a degradação do funcionamento de um item.

Ou seja, todas as atividades destinadas a prevenção de falhas, panes e quebras são encaradas como Manutenção Preventiva. Exemplo: Inspeções, Reapertos, Substituição de Itens Desgastados, Limpezas, Lubrificação, Ajustes, etc.

O objetivo principal da manutenção preventiva é elevar e garantir os índices de disponibilidade e confiabilidade dos equipamentos.

Elaborar um plano de manutenção geralmente não é uma tarefa difícil de fazer. Mas criar um plano de manutenção abrangente e eficaz nos traz alguns desafios interessantes. Seria difícil apreciar as sutilezas do que torna um plano de manutenção eficaz sem entender como o plano faz parte do ambiente de manutenção como um todo.

Um plano de manutenção pode ser criado com o auxilio de várias ferramentas. Algumas podem elevar ou diminuir a produtividade da construção, execução e gestão do plano. Mas independente da ferramenta escolhida, o que é e sempre será mais importante dentro do plano de manutenção são as informações nele contidas.

Leia mais sobre manutenção preventiva:

Plano de Manutenção Preventiva: Como Elaborar.

Manutenção Preditiva:

A manutenção preditiva também é conhecida como manutenção sob condição ou manutenção com base no estado do equipamento. É baseada na tentativa de definir o estado futuro de um equipamento ou sistema, por meio dos dados coletados ao longo do tempo por uma instrumentação específica, verificando e analisando a tendência de variáveis do equipamento.

Esses dados coletados, por meio de medições em campo como temperatura, vibração, análise físico-química de óleos, ultra-som e termografia, permitem um diagnóstico preciso.

Esse tipo de manutenção caracteriza-se pela previsibilidade da deterioração do equipamento, prevenindo falhas por meio do monitoramento dos parâmetros principais, com o equipamento em funcionamento.

Leia mais sobre Manutenção Preditiva:

Manutenção Preditiva: O que é e como ela pode te ajudar!

O fluxo de geração das ordens de serviço das manutenções preventivas e preditivas é diferente do fluxo de manutenção corretiva. Afinal, as solicitações não irão partir da produção e serão criadas de forma sistemática, prevendo antecipadamente as ações que devem ser realizadas antes dos defeitos surgirem ou afetarem o funcionamento dos equipamentos.

PASSO 5 – Verificar as ações que foram planejadas

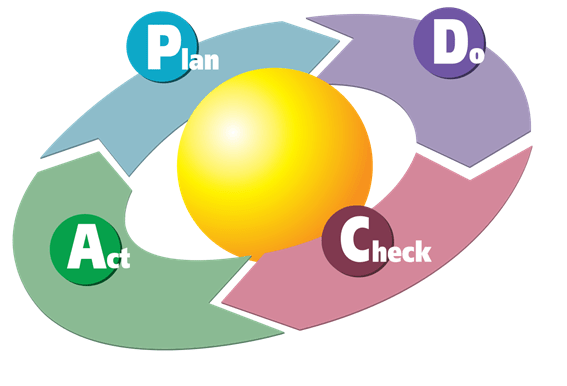

Após implantação dos planos de manutenção preventiva e preditiva é necessário verificar tudo o que foi planejado e ver se realmente os índices de manutenção corretiva diminuíram. Podemos aplicar aqui o Ciclo PDCA e identificar os pontos de oportunidades e ameaças que identificamos durante o planejamento das ações.

Essa abordagem tornou-se muito popular pelo Dr. Edwards Deming, considerado por muitos como um dos maiores no controle de qualidade moderno. Ela é amplamente implementada em indústrias de grande porte de quaisquer seguimentos, que utilizam sistemáticas modernas de gestão da manufatura e de controle de qualidade, como os sistemas de produção enxuta e o Kaizen. Esta é uma abordagem que pode ser implementada para qualquer tipo de organização e para qualquer tipo de processo, independente do seu seguimento.

Para entender um pouco melhor como esse ciclo funciona, cabe salientar que ele tem 4 etapas que se repetem continuamente por período indeterminado. Dessa forma, a melhoria dos processos nunca tem fim, o que é amplamente conhecido no meio da qualidade como melhoria continua.

Como implantar o PCM através do Ciclo PDCA:

ISO 9001:2015 – Abordagem pelo Ciclo PDCA

Os 6 Pilares do Planejamento e Controle da Manutenção

Implantar o PCM – Planejamento e Controle da Manutenção em pilares pode facilitar bem a tarefa e entendimento para a nova forma de trabalho que deve ser adotada pelos colaboradores da manutenção.

São chamados de pilares, pois todos têm o mesmo nível de importância, como em uma edificação, se falta um pilar, toda sua estrutura está comprometida.

Os pilares são:

- Documentação;

- Histórico;

- Padronização;

- Estratégia;

- Tecnologia;

- Informação.

Documentação

O primeiro passo para implantação do setor de PCM é a coleta de dados que estão presentes na rotina da empresa. A maior parte dos dados é fácil de serem coletadas, porém a empresa não percebe isso por que não tem nenhum instrumento de coleta desses dados.

Os principais instrumentos para coletas de dados são os documentos.

Esses documentos precisam ser elaborados de acordo com a rotina do setor de manutenção, mas seguindo padrões pré-estabelecidos para tais fins. Deve-se tomar cuidado para que não se crie uma quantidade exagerada de documentos e as pessoas passem a enxergar os documentos como fim e não como meio de atingir um determinado objetivo.

Os documentos devem ser criados e implantados pouco a pouco, de acordo com a adequação da equipe a essa nova metodologia de trabalho. Esses documentos também devem passar por revisões periódicas, com a finalidade de coletar uma aumentar a quantidade e a qualidade dos dados colhidos.

Os principais documentos para o setor de PCM são:

- Ordens de Serviço: Fornecem os principais dados para a boa gestão da manutenção, como: Tempo demandado a atividade, anomalias encontradas, ações tomadas, causas dos problemas, funcionários envolvidos e materiais utilizados;

- Relatórios de Inspeção: Os Relatórios de Inspeção realizados pela manutenção são primordiais para se definir o real estado de conservação dos equipamentos e instalações. Pois até então, antes da implantação do PCM, não se tem qualquer histórico. Esses relatórios também são muito úteis para início das manutenções preventivas;

- Fichas Técnicas: As Fichas Técnicas servem para sabermos o que temos em campo, em nível de peças e componentes. Com base nas informações levantadas, deve-se começar o trabalho de gestão de compras e estoque das peças de reposição para suprimento das manutenções preventivas e corretivas;

- Fluxogramas: Devem ser claros quanto aos novos métodos de trabalho, processos e posição hierárquica de toda a equipe;

- Requisições e Solicitações: Tudo que é pedido ao setor de manutenção, deve ser feito por meio de um documento, para que dessa forma o PCM consiga controlar a demanda gerada através dessas solicitações.

como implantar pcm

Histórico

Como vimos no primeiro pilar, a documentação é o primeiro item que se faz necessário ao implantar o PCM. Mas de nada adianta criar vários tipos de documentos, coletar valiosos dados por meio desses documentos se nada for feito com esses dados.

Os dados coletados devem servir de base para tomada de decisões e se transformarem em ações. Essas ações devem ser devidamente arquivadas em uma lógica histórica para que com o passar do tempo, seja possível analisar os dados armazenados e fazer comparações e assim calcular o avanço obtido.

Quando usamos as palavras “armazenar”, “criar histórico”, rapidamente nos vem à mente um sistema ou software para armazenar os dados que vêm sendo criados dia após dia nessa nova rotina da manutenção.

Pois bem, não há dúvidas que a melhor maneira de se criar um histórico sólido é por meio de um sistema próprio para tal. Mas essa maneira não é a única de se fazer isso. Podemos criar esse histórico por meio de planilhas eletrônicas via Excel ou até mesmo criando um arquivo físico, armazenando os papeis. A última opção é sem dúvidas a mais cara, trabalhosa e ecologicamente incorreta, mas o importante é que se faça um histórico, não importa como, mas faça!

A partir do momento em que se implanta o PCM, é de obrigação que se tenha todo o histórico de manutenção de todas as máquinas, desde manutenções rápidas e sem impacto significativo na rotina até manutenções de alta complexidade.

A base de dados da manutenção servirá de apoio para tomadas de decisões em todos os níveis: gerenciais, técnicos e operacionais. Todos irão usufruir dos arquivos dispostos uma hora ou outra.

A maneira mais eficiente de se manter a saúde do histórico da manutenção é definir um responsável pelo arquivamento dos documentos. Sendo eles de forma eletrônica ou não, deve-se eleger uma pessoa responsável por alimentar o banco de dados, realizar back-ups periódicos (inclusive com planejamento para tal)e revisões sobre a segurança das informações.

O local de instalação dos arquivos deve ser um local seguro, tanto eletronicamente, quanto fisicamente. Se as informações estão salvas em um servidor, por exemplo, deve existir um back-up em outro endereço.

como implantar pcm

Padronização

Como dito, ao implantar o setor de PCM a forma de trabalho de todas as pessoas irá mudar. As tarefas que antes eram realizadas de forma desordenada e sem um padrão definido, deverão ser analisadas e colocadas em ordem.

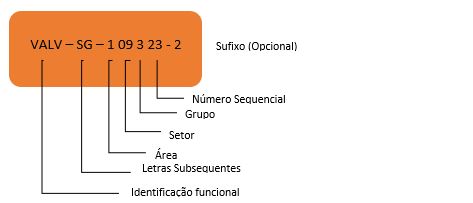

As máquinas devem receber identidades para que todas as pessoas possam aponta-las da mesma forma nos documentos. Imagine a quantidade de oportunidades para falha ao solicitar, por exemplo, que se faça manutenção no segundo motor elétrico em uma linha de 10 motores. A pessoa responsável pela manutenção pode enxergar o segundo motor de uma forma completamente diferente de quem solicitou a manutenção, e assim irá acontecer um erro por pura falta de padrão e boa comunicação.

Tudo deve seguir um padrão lógico, que facilite a comunicação e como consequência traga facilidade ao cotidiano da manutenção.

Tagueamento: O tagueamento dos equipamentos se fazem necessários por diversos motivos, sendo os principais: identidade única dos equipamentos em um sistema, facilitar a comunicação entre as pessoas e criação do histórico do equipamento.

O tagueamento deve seguir um padrão lógico, seguindo a estrutura hierárquica da planta, seguindo a norma NBR-8190. Conforme exemplo abaixo:

As etiquetas de identificação devem ser instaladas seguindo um padrão. Todos os equipamentos iguais devem receber as etiquetas no mesmo local, salvo em casos em que o acesso não seja possível.

As etiquetas devem ser impressas em cores vibrantes, para facilitar a localização e o seu material de fabricação deve ser resistente ao ambiente.

Assista o vídeo abaixo e sabia mais sobre Tagueamento de Equipamentos:

Estratégia

Todo resultado positivo e sustentável é fruto de uma estratégia bem montada. Todos os casos de sucesso não área de manutenção passaram por uma etapa estratégica de planejamento.

As estratégias devem estar presentes a todo o momento, desde pequenas atividades até grandes atividades, para resultados em um curto ou longo prazo.

Atualmente, o conceito de estratégia é uma das palavras mais utilizadas na vida empresarial ou trata-se da forma de pensar no futuro, integrada no processo decisório, com base em um procedimento formalizado e articulador de resultados. À primeira vista parece tratar-se de um conceito estabilizado, de sentido consensual e único, de tal modo que, na maior parte das vezes, entende-se ser escusada a sua definição.

Contudo, um pouco de atenção ao sentido em que a palavra é usada permite, desde logo, perceber que não existe qualquer uniformidade, podendo o mesmo termo referir-se a situações muito diversas. Se para uma leitura apressada esse fato não traz transtornos, para o estudante destas matérias e mesmo para os gestores têm por função definir ou redefinir estratégias e implantá-las nas organizações, a definição rigorosa do conceito que têm de levar a cabo é o primeiro passo para o êxito dos seus esforços.

O PCM deve ser o setor estratégico da manutenção para administrar de forma empreendedora o setor. Deve-se pensar em uma série de fatores, que combinados ou não, trarão um benefício para empresa, podendo ser otimização de custos, otimização de mão de obra ou recursos, ou seja, algo que no fim das contas resultará em dinheiro em caixa.

A estratégia se faz presente principalmente no momento da programação das manutenções e o programador deve estar atento a todas as lacunas e oportunidades para aproveitar da melhor forma possível os recursos oferecidos. Na grande maioria das vezes, a quantidade de trabalho pendente de execução ocupa quase todo o tempo disponível do backlog, de forma que qualquer imprevisto que aconteça atrasará toda a programação criada.

Tecnologia

As coisas estão evoluindo de maneira espantosa dia após dia são lançadas centenas de novas tendências tecnológicas que afetam diretamente a nossa maneira de viver. No mundo empresarial não é diferente, apesar de essas tecnologias demorarem um pouco mais para ser adotadas devido ao custo ou por questões burocráticas.

O setor de PCM deve estar sempre a frente quando o assunto é desenvolvimento e implantação de novas tecnologias. Principalmente as que envolvem a detecção de problemas em campo e acompanhamento preditivo dos equipamentos.

Já existem inúmeras plataformas tecnológicas para facilitar o trabalho da manutenção. Os softwares usados no PCM, hoje em dia já podem ser usados em tablets e smatphones, agilizando o trabalho e reduzindo a quantidade de papeis.

Uma tendência que chegou e mostrou ótimos resultados foi o uso de QR-Codes em equipamentos industriais.

Essa aplicação na manutenção industrial aperfeiçoou o tempo de inspeções rotineiras de manutenção e reduziu os custos. O inspetor não precisa mais andar com uma resma interminável de folhas impressas, agora anda apenas com um smartphone e cada máquina recebe sua etiqueta de QR-Code e tem ali a sua “certidão de nascimento”.

Além desse exemplo dos QR-Codes, podemos citar várias outras aplicações tecnológicas introduzidas no ambiente de manutenção.

O uso de softwares automatizados para realizar análise de espectros de vibração é outro avanço. Esse tipo de software ainda não é comum, mas já é algo para ser usado rotineiramente em um futuro próximo, dessa forma o técnico analista de vibração terá uma base maior para elaborar os diagnósticos e prognósticos.

Informação

Toda empresa necessita de uma comunicação clara e objetiva com o intuito de melhorar a convivência entre setores e evitar erros, que por falta de uma boa comunicação interna, isso pode acontecer com frequência. Pode ser por falta de esclarecimento ou por não dar objetivo ao assunto direcionado na comunicação.

Após implantar o PCM, construir toda a estrutura e seguir os novos padrões de trabalho, é necessário implantar a cultura de disseminação da informação.

Antes de implantar o PCM, todo o histórico e informações importantes sobre os processos de manutenção ficavam armazenados na memória dos funcionários mais antigos da equipe. Dessa forma, a veracidade e precisão dos fatos ficava fortemente comprometida. O núcleo de PCM deve ser também uma central de informações, que transmita todas as informações de forma clara.

A informação técnica é primordial para o bom andamento das atividades e o PCM deve ter uma sistemática para armazenar manuais e procedimentos de forma que fiquem acessíveis a todos.