Manutenção Autônoma: Você já parou para pensar que todas as pessoas que trabalham no chão de fábrica têm habilidades em comum?

Essas habilidades, por muitas vezes passam despercebidas em meio a correria do ambiente industrial. Operadores, Auxiliares de Produção, Técnicos de Produção e Técnicos de Manutenção, trabalham juntos em um mesmo ambiente, que repete seu cenário e suas condições dia após dia, dessa forma esses profissionais desenvolvem habilidades em comum, mesmo que na maioria das vezes, não percebam.

Todos os profissionais que tem contato direto com as máquinas de uma industria desenvolvem habilidades preciosas muito úteis em identificar anomalias em estágio inicial. Qualquer alteração no funcionamento normal dos equipamentos não passam despercebidos aos olhos e ouvidos de um bom operador. Quando digo “bom operador”, me refiro ao operador que cuida da máquina que opera como se fosse sua.

Porém não basta ter apenas a habilidade de resolver problemas, também é necessário ter o conhecimento técnico e o mais importante: a atitude! São três itens que quando combinados, são capazes de elevar os resultados de qualquer empresa.

Agora imagine as habilidades de um Operador de Produção, combinados com conhecimentos técnicos específicos de manutenção e uma atitude de dono do equipamento. Isso é o que chamamos de MANUTENÇÃO AUTÔNOMA!

A Manutenção Autônoma dá autonomia para o operador inspecionar, identificar e solucionar pequenas falhas e anomalias em seu equipamento durante o processo de produção. Esse é o primeiro pilar do TPM – Total Productive Maintenance.

Esse pilar é um divisor de águas durante o processo de implantação do TPM, ele é um do principais responsável por proporcionar a mudança cultural necessária para o sucesso da metodologia. O processo de mudança cultural deve ser conduzido com muita cautela, pois os operadores passarão a realizar serviços que antes eram feitos exclusivamente pelo pessoal de manutenção e isso pode causar algumas resistências no inicio processo, podendo comprometer todo o trabalho. Por isso, é muito importante o alinhamento entre os gestores e os operários.

Outro ponto muito importante é a potencialização das habilidades técnicas dos operadores para que eles possam desempenhar as novas atividades com segurança e qualidade, de forma que garanta o cumprimento das rotinas de preservação dos equipamentos.

Os principais objetivos do Pilar de Manutenção Autônoma são:

- Identificar e solucionar falhas em estágio inicial;

- Eliminar paradas de produção por pequenas falhas;

- Elevar a disponibilidade dos equipamentos através de ajustes, limpezas e set-ups rápidos;

- Alavancar a performance do time de operação trabalhando em conjunto com a manutenção;

- Garantir a confiabilidade do equipamento, produto e processo de produção.

Como qualquer outro pilar do TPM, a Manutenção Autônoma deve ser implantada seguindo um passo a passo. Dessa forma, a implantação acontece de forma sustentável e didática. Veja abaixo como acontece a implantação da manutenção autônoma:

Manutenção Autônoma: 1º PASSO – Limpeza Inicial

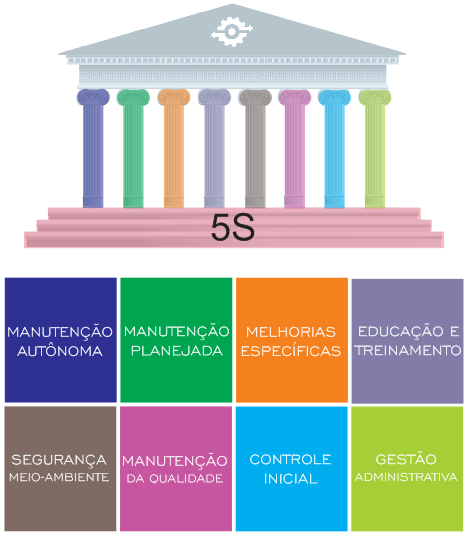

O primeiro pilar do TPM só é implantado após a implantação da base da metodologia que é o 5S. Clique aqui para ver o nosso artigo sobre 5s voltado para TPM.

Com a implantação do 5S, ficará muito mais fácil dar o primeiro passo para implantação do pilar de Manutenção Autônoma. Pois o ambiente já estará previamente limpo e organizado, e além disso, a equipe já estará preparada para a nova forma de trabalho.

A limpeza inicial, consiste em limpar e organizar tudo que está à vista de todos. Bancadas de trabalho, máquinas, janelas de inspeção, tudo que está à vista deve estar limpo. Esse passo traz inúmeros benefícios, entre eles:

- Maior segurança para os operadores;

- Maior preservação dos equipamentos;

- Redução nas falhas provenientes de contaminação (contaminação de lubrificantes, componentes eletrônicos, etc.);

- Expor componentes que ficavam escondidos pela sujeira;

- Facilitar a inspeção dos equipamentos.

Outro ponto importante que devemos salientar é que durante a limpeza, os operadores também podem se familiarizar com os pontos de inspeção do equipamento. Os operadores passam a maior parte do tempo de frente para o painel de operação (IHM) do equipamento e muitas vezes desconhecem os mecanismos de funcionamento. Essa é uma bela oportunidade para que conheçam os sistemas de transmissão, sistemas pneumáticos, sistemas hidráulicos, sensores, etc.

Manutenção Autônoma: 2º PASSO – Eliminar Fontes de Sujeira e Lugares de difícil acesso

Melhor do que doutrinar à todos que façam as limpezas regularmente, é eliminar as fontes de sujeira. Esse é o segundo passo para implantação do pilar de manutenção autônoma.

Nesse momento as Fontes de Sujeira e Fontes de Contaminação devem ser identificadas, terem suas causas investigadas e se não puderem serem resolvidas de imediato, uma ordem de serviço deve ser aberta e direcionada para o responsável pelo serviço.

Essa é a ho ra de eliminar vazamentos de óleo, água, produtos de produção, tudo aquilo que gera sujeira no ambiente. Também é a hora de redesenhar leiautes e redefinir processos que deixam o ambiente fabril sujo ou com acúmulo de sujeira.

ra de eliminar vazamentos de óleo, água, produtos de produção, tudo aquilo que gera sujeira no ambiente. Também é a hora de redesenhar leiautes e redefinir processos que deixam o ambiente fabril sujo ou com acúmulo de sujeira.

Grande parte das Fontes de Sujeira ou Fontes de Contaminação não poderão ser resolvidas de imediato e isso é normal. Porém todas elas devem ser documentadas em um plano de ação, onde deve ser estipulado um prazo para correção, bem como um responsável para a solução daquele problema. Esse plano de ação deve ser revisado com uma periodicidade curta (no máximo 1 semana) para que as anomalias possam ser solucionadas rapidamente.

Também é nesse momento que devemos partir para a limpeza de lugares de difícil acesso e que requerem um planejamento maior. Como por exemplo: parte superior de tubulações, painéis elétricos, partes móveis de equipamentos, parte inferior das máquinas, etc.

Feito isso, o ambiente de trabalho se transformará de uma forma extraordinária. Serão notadas mudanças drásticas como:

- Elevação nos índices de confiabilidade dos equipamentos (a sujeira, que antes era uma vilã dos equipamentos, foi extinta);

- Maior segurança operacional (com o ambiente limpo, os riscos ficam expostos e serão identificados e neutralizados mais facilmente);

- As atividades de limpeza irão diminuir gradualmente, pois as fontes de sujeira foram eliminadas.

Manutenção Autônoma: 3º PASSO – Elaborar padrões de limpeza e inspeção

Toda a metodologia TPM é baseada em padrões. No pilar de Manutenção Autônoma serão introduzidos os padrões: limpeza e inspeções.

Os padrões são muito importantes para definir quais serão as atividades que os operadores irão realizar, quando devem ser realizadas, como e com o que devem ser realizadas. Esses procedimentos devem ser escritos com uma vasta riqueza de detalhes, com uma redação clara e com fotos, mostrando o passo a passo de cada atividade.

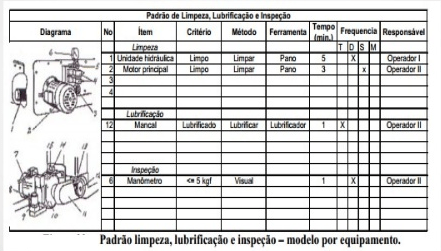

Veja um exemplo de Padrão de Limpeza e Inspeção:

Observe que o padrão aponta claramente:

- O local que deve receber a atividade;

- A descrição da atividade;

- O método que deve ser realizado a atividade;

- O critério que definirá se a atividade está concluída ou não;

- Os materiais necessários;

- O tempo padrão para execução da atividade;

- A frequência de realização da atividade;

- O responsável pela atividade.

Esses padrões devem ser elaborados em 4 vias:

- Uma via deve ficar de posse do supervisor da produção;

- Uma via com o operador, fixado no painel de gestão à vista do equipamento;

- Uma via arquivada livro de padrões;

- Uma via com a comissão de auditoria do TPM.

Exemplo de painel para exposição dos padrões:

Outro ponto que merece atenção é a padronização dos parâmetros de operação do equipamento. Valores constantes em instrumentos de controle como: manômetros, termômetros, medidores de vazão, etc. Devem estar documentados e disponíveis para consulta. Dessa maneira, o equipamento pode ser operada por qualquer operador de uma forma padronizada e sem desvios.

O controle visual é extremamente importante para segurança operacional, agilidade dos processos e padronização da comunicação.

Manutenção Autônoma: 4º PASSO – Inspeção Geral do Equipamento

Após realizar a limpeza do equipamento, eliminar fontes de sujeira e contaminação e estabelecer padrões para limpeza e inspeção, chegou a hora da inspeção geral do equipamento. Nesse ponto, os operadores já estão mais familiarizados com a Manutenção Autônoma, já conhecem melhor o seu equipamento e já estão aptos para receber treinamentos com foco em uma inspeção mais técnica, na busca por anomalias e oportunidades de melhoria.

O ponto crucial para o sucesso desse passo é a CAPACITAÇÃO!

A capacitação deve ser um processo conduzido com cautela e planejamento. Os operadores receberão uma autonomia enorme ao realizar inspeções e somente após o período de capacitação que os operadores poderão fazer inspeções sem o acompanhamento da manutenção.

O processo de capacitação deve ser conduzido com base em 4 etapas:

- Matriz de Habilidades;

- Treinamento Teórico;

- Treinamento Prático;

- Avaliação.

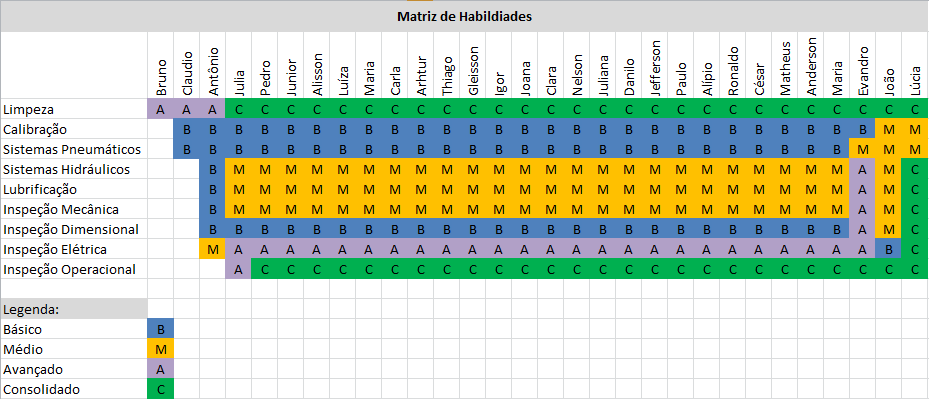

MATRIZ DE HABILIDADES

Nem todos os operadores terão o mesmo nível de conhecimento técnico sobre o equipamento e isso já era de se esperar. Para identificar o nível de conhecimento de cada operador será necessário elaborar a Matriz de Habilidades.

A Matriz de Habilidades é um documento simples, que registrará o nível de conhecimento do operador em determinado assunto e classificando-o nos seguintes patamares:

- Básico – Tem um conhecimento superficial sobre o tema;

- Médio – Seu conhecimento é apenas teórico;

- Avançado – Tem conhecimento teórico e prático;

- Consolidado – É capaz de ensinar outros operadores.

Após elaboração da matriz de habilidades, deverão ser montados os cronogramas para treinamento teórico e prático.

TREINAMENTO TEÓRICO

O treinamento teórico deve acontecer de forma organizada, após a elaboração da matriz de habilidades.

Todos os operadores devem se reunir em uma sala e alguém da manutenção, deve ministrar um treinamento para cada item que deve ser inspecionado, seguindo os padrões expostos nos manuais do fabricante do equipamento. Nesse momento, também se faz necessária a presença de um representante do setor de Segurança do Trabalho, que deve abordar os procedimentos de segurança para cada atividade.

TREINAMENTO PRÁTICO

Reunidos em turmas menores, os operadores deverão passar por treinamento práticos em campo. Todos os procedimentos passados em sala de aula deverão ser simulados no chão de fábrica. Essa simulação deve ser conduzida por um profissional da manutenção, instruindo os operadores quanto ao uso de ferramentas, instrumentos e procedimentos técnicos.

AVALIAÇÃO

A avaliação deve ser feita por um núcleo de auditoria formado por pessoas específicas. Essa avaliação consiste em uma série de perguntas feitas ao operador sobre os procedimentos de inspeção do seu equipamento. Se o operador tem uma nota satisfatória, ele passará para o próximo nível do programa de treinamento, caso tenha uma nota abaixo do esperado, ele retornará à sala de aula para rever o conteúdo.

O processo de treinamento deve funcionar em modo de melhoria contínua e nunca deve deixar de existir, mesmo que todos os operadores tenham alcançado o nível “Consolidado” na Matriz de Habilidades.

Manutenção Autônoma: 5º PASSO – Inspeção Geral no Processo

Agora que todos os operadores já estão treinados em relação a inspeção de seus equipamentos, chegou a hora de fazer uma inspeção geral no processo.

relação a inspeção de seus equipamentos, chegou a hora de fazer uma inspeção geral no processo.

Nessa etapa, o processo de produção deve ser analisado como um todo e uma inspeção minuciosa deve ser iniciada em busca de equipamentos, instrumentos ou componentes que não estejam de acordo com os padrões aplicado anteriormente.

Também é nessa etapa que poderão surgir as oportunidades de melhoria no processo, visando o aumento da segurança, agilidade e eliminação de desperdícios.

Manutenção Autônoma: 6º PASSO – Manutenção Autônoma Sistêmica

A sistematização da manutenção autônoma irá acontecer de forma natural após a implantação dos 5 passos anteriores. A equipe já estará com uma maturidade técnica elevada e isso resultará um ambiente mais seguro, confiável e quase à prova de falhas. Veja que eu disse: quase! Para mantermos a autonomia da manutenção, devemos desenvolver um organismo que faça com que as tarefas ocorram de forma automática. Por isso, o 6º passo é muito importante.

Deve-se melhorar os procedimentos já estabelecidos anteriormente, visando o preenchimento de lacunas e uma melhoria na produtividade e agilidade dos processos.

Nesse momento, todas as pessoas do chão de fábrica já devem estar familiarizadas com a manutenção autônoma. É um papel dos gestores garantir a mudança cultural, bem como a sua sustentabilidade.

Manutenção Autônoma: 7º PASSO – Gestão Autônoma

Agora deve-se gerir todo o trabalho implantado, criando indicadores para cada processo. Um exemplo de uma bela matriz de indicadores para esse tipo de acompanhamento é:

- % de Disponibilidade;

- % de Confiabilidade;

- MTTR;

- MTBF;

- Apropriação de Horas.

Através desses indicadores será possível ter dados quantitativos e dessa forma, mensurar os ganhos obtidos com a manutenção autônoma.

Cada etapa do processo de implantação da Manutenção Autônoma é importante, e o no processo de gestão autônoma isso fica muito claro. Os números organizam as informações e mostram onde é necessário demandar mais energia e onde é menos necessário.

Leia Também:

[ess_grid alias=”blog-masonry-2″][/ess_grid]