A Produtividade na Manutenção Industrial é um fator decisivo em questões estratégicas e operacionais, sendo crucial para a obtenção de bons resultados e dimensionamento correto de recursos técnicos, humanos e materiais.

A produtividade na manutenção é uma das questões mais importantes que regem a economia das atividades de produção. No entanto, a produtividade é muitas vezes é colocada em segundo plano e negligenciada por aqueles que decisores influenciam diretamente nos processos de produção.

Com a crescente conscientização de que a manutenção cria valor para o processo, as organizações estão tratando a manutenção como uma parte integral de seus negócios. Devemos entender que os custos de manutenção são uma parcela significativa do custo operacional de uma indústria. As despesas de manutenção representam 20-50% dos custos industriais, dependendo do nível de mecanização.

Em algumas empresas na Europa, o montante gasto no orçamento de manutenção para a Europa é de cerca de 1500 bilhões de euros por ano (Altmannshopfer, 2006) e para a Suécia 20 bilhões de euros por ano (Ahlmann, 2002).

Uma grande falha encontrada em boa parte das indústrias brasileiras é o desconhecimento do Fator de Produtividade da Manutenção. Esse indicador representa o tempo total dos colaboradores da empresa (conforme o contrato de trabalho) e o tempo útil em que os colaboradores realizam os serviços para os quais foram contratados.

Uma vez que o Fator de Produtividade da Manutenção é desconhecido, não conseguimos calcular corretamente vários outros indicadores, como: Homem-Hora Disponível, Backlog e Custos. Dessa forma, é gerada uma grande bola de neve de informações erradas e indicadores que não remetem a realidade, comprometendo a Gestão da Manutenção.

O que é o Fator de Produtividade na Manutenção?

O Fator de Produtividade na Manutenção é o percentual de tempo que um funcionário passa fazendo alguma atividade para qual ele foi contratado. Ex: apertando um parafuso, realizando uma inspeção, colocando um equipamento de volta a operação, etc. Excluindo o tempo que ele “perdeu” com atividades que não geram valor ou resultado. Ex: esperando alguma peça no almoxarifado, se deslocando até o equipamento, escutando uma instrução de trabalho, etc.

O Fator de Produtividade na Manutenção é o mesmo que o Wrench Time, que em tradução livre seria “Tempo de Chave”. Ou seja, o tempo em que um funcionário passa com a chave (ferramenta) na mão durante uma atividade de manutenção.

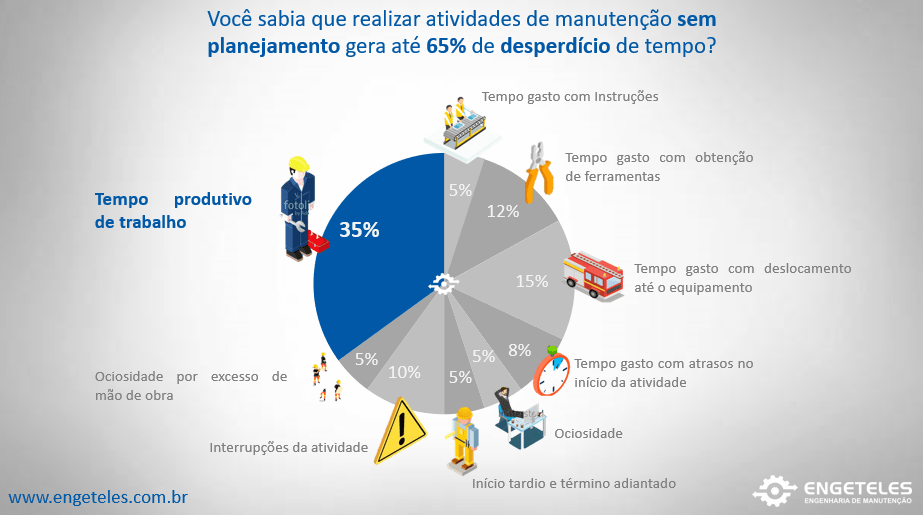

Um exemplo: Se em uma indústria o Fator de Produtividade da equipe de mecânicos é de 35% e um mecânico trabalha 8 horas e 48 minutos por dia, significa que o tempo que o funcionário passa de fato trabalhando (produzindo) é de 3 horas e 8 minutos por dia. O restante do tempo é “desperdiçado em Atividades de Não Valor Agregado (NVA), conforme mostra o gráfico abaixo:

Leia também:

O Wrech Time é o reflexo do trabalho de planejamento da manutenção, se o Fator de Produtividade da Manutenção é alto, significa que o planejamento da manutenção está cumprindo com o seu papel e eliminando o impacto das Atividades de Não Valor Agregado.

Valores de Referência para o Fator de Produtividade na Manutenção Industrial

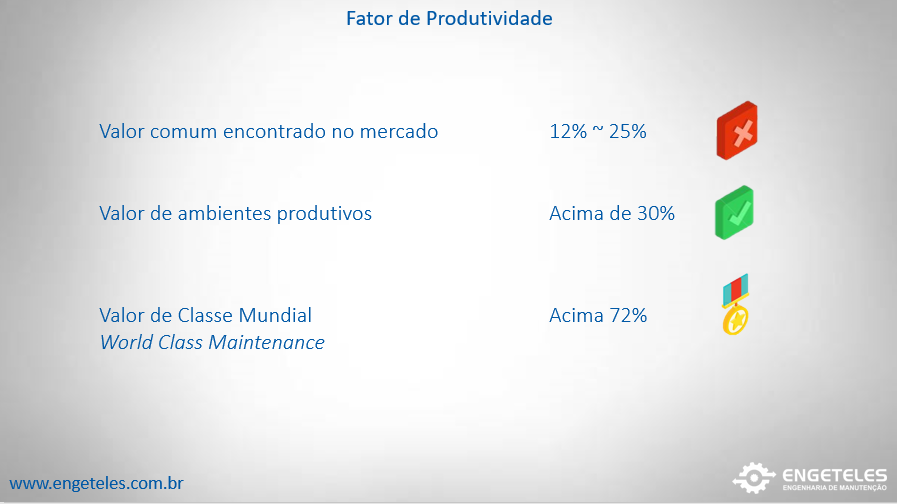

Cenários internacionais (EUA e Europa) mostram que o valor comum encontrado para o Fator de Produtividade na Manutenção está entre 25 e 35 por cento. No Brasil, esse valor normalmente está entre 12 e 25 por cento.

Podemos considerar ambientes produtivos na Manutenção quando o Fator de Produtividade é acima de 35%. Abaixo disso já é um ambiente improdutivo.

O valor encontrado no mercado Brasileiro hoje (12% a 25%) e isso é considerado improdutivo. Ambientes acima de 30% são considerados produtivos e acima de 72% são considerados World Class.

Como medir a Produtividade na Manutenção?

Para medir a Produtividade da Manutenção é essencial que seja realizada uma auditoria interna, onde serão auditados os seguintes fatores:

- Tempo desprendido para reuniões de rotina;

- Tempo para ações de segurança no trabalho (DDS, Preenchimento de Formulários de PPT, Bloqueios, Isolamento de Áreas, etc.)

- Tempo de deslocamento da equipe entre oficina, almoxarifado, equipamentos, etc.

- Tempo de espera para obter peças, ferramentas, materiais;

- Tempo desprendido para instruções sobre o trabalho;

- Tempo desprendido para tarefas administrativas (preenchimento de Ordem de Serviço, Requisição de Materiais, elaboração de relatórios, etc.)

- Tempo desprendido em pausas por motivos pessoais (necessidades fisiológicas, alimentação, descansos não programados, etc.)

Essa auditoria deve ser realizada por algum auditor interno ou externo, analisando cada grupo de funcionários, divididos por função. Por exemplo: a produtividade da manutenção mecânica deve ser mensurada separadamente da produtividade da manutenção elétrica e assim por diante. Cada função terá um fator de produtividade específico pelo fator de existir particularidades na função que irão afetar no resultado final.

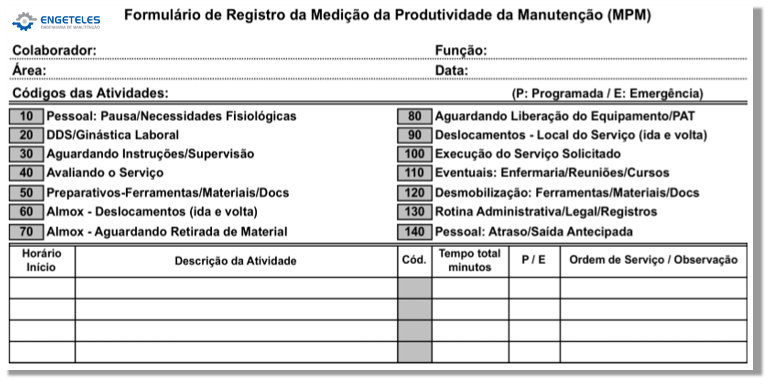

Através do formulário abaixo, o auditor irá mensurar o tempo aplicado em cada pausa. Após preenchimento completo do formulário, basta somar a quantidade total do tempo desprendido em pausas e obter o fator de produtividade (ou improdutividade).

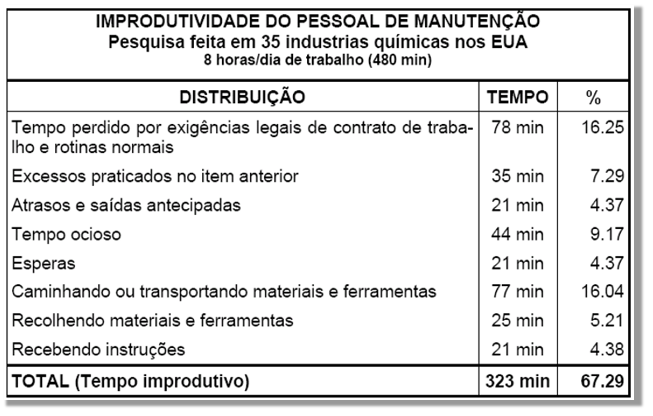

Abaixo segue um exemplo de uma pesquisa realizada em 35 indústrias químicas dos EUA, onde foram levantados os dados para cálculo do Fator de Produtividade na Manutenção. Ao final da pesquisa, chegou-se a conclusão de que a média para o fator de produtividade era de 32,71% (67,29% de improdutividade).

Improdutividade Necessária x Improdutividade Desnecessária

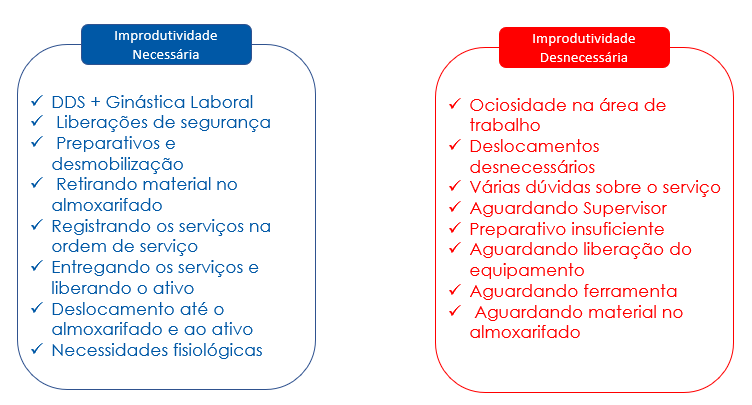

Uma vez que foi realizada a auditoria e foram levantados os valores de produtividade na manutenção, será possível identificar as fontes de improdutividade que estão impactando no resultado final. Essas fontes de improdutividade podem ser divididas em duas categorias: improdutividade necessária e improdutividade desnecessária.

A improdutividade necessária é um conjunto de processos, tarefas e procedimentos, que devem ser realizados pelos colaboradores por questão burocráticas ou administrativas. Essas tarefas apesar de não trazer nenhum benefício direto sob a ótica técnica, são necessárias para uma boa gestão do setor de manutenção ou para cumprir requisitos internos da empresa. A improdutividade necessária não pode ser eliminada, porém, o tempo desprendido nessas atividades pode ser diminuído visando a elevação do índice de produtividade final.

A improdutividade desnecessária é um conjunto de tarefas, processos, atividades e procedimentos que podem ser eliminados. Eles são executados muitas vezes por conta de “vícios” existentes dentro das equipes e uma cultura de manutenção que não favorece a produtividade. Grande parte desses vícios são oriundos de uma falta de planejamento, falta de capacitação e deficiências na gestão da manutenção.

Produtividade na Manutenção

Produtividade na Manutenção

O que levar em consideração após medir a Produtividade na Manutenção?

Vários fatores e questões devem ser considerados para medir a produtividade da manutenção. Alguns dos fatores importantes precisam ser considerados para fazer essa aferição. Sendo eles:

O valor gerado pela manutenção: O fator mais importante a se considerar ao medir a produtividade da manutenção é medir o valor gerado pelo setor de manutenção. Os gestores devem saber disso e números o quanto o setor de manutenção contribui para o negócio.

O objetivo principal do setor de manutenção é garantir a disponibilidade, confiabilidade e segurança operacional da planta, de forma produtiva. Caso o setor de manutenção não consiga mensurar esses itens, está na hora de rever a forma de atuação dos gestores.

Revisar as alocações dos recursos: O objetivo de medir a produtividade da manutenção é atestar a eficácia do investimento feito sobre o setor e determinar se há a necessidade de fazer algum investimento adicional para sustentar as estratégias definidas para o setor.

Após as medições de produtividade, é possível identificar possíveis desperdícios de recursos humanos e também evidenciar alguns pontos de melhorias.

Fatores de segurança do trabalho e Fatores Ambientais: Algumas causas de baixa produtividade da manutenção estão diretamente ligadas com fatores de segurança e meio ambiente. É essencial entender as questões e a política da empresa em torno desses dois assuntos. Um baixo desempenho da manutenção pode levar a incidentes e acidentes no trabalho (questão de segurança) e outros riscos para a saúde, além dos problemas ambientais e encorajadores para um cultura de trabalho insalubre.

Por isso é necessário entender e identificar, junto aos setores de Saúde e Segurança do Trabalho e Meio Ambiente, quais são os requisitos necessários que o setor de manutenção deverá se alinhar.

Gestão do conhecimento: Para o sucesso da manutenção é necessário concentrar esforços na gestão efetiva do conhecimento. Uma parcela da falta de produtividade na manutenção é a falta de gestão do conhecimento e o desconhecimento das habilidades de cada membro da equipe.

Como a tecnologia está sempre mudando e a cada dia que se passa isso acontece de forma mais ágil, surgindo novas tecnologias de inspeção baseadas na condição dos equipamentos como análise de vibração, espectroscopia, termografia e dentre outros ensaios, que estão substituindo a manutenção preventiva e poupando recursos de mão de obra. Para isso acontecer, é extremamente necessário uma boa gestão do conhecimento.

Leia Também:

[ess_grid alias=”blog-masonry-2″][/ess_grid]