No setor de manutenção, temos vários fatores que influenciam no resultado final dos indicadores (disponibilidade, confiabilidade, MTBF, MTTR, etc). Porém há uma variável muito importante que não é utilizada ou é muito pouco explorada pelas empresas, que é o indicador de impedimentos de manutenção.

Impedimentos na Manutenção: O Que São e Como Usar?

Basicamente, os impedimentos são tudo aquilo que antecede a atividade de manutenção, sendo este uma pré-atividade para o serviço em si. Abaixo podemos citar algumas situações de impedimentos mais comuns nos processos produtivos:

- Equipe aguardando comboio de abastecimento/lubrificação;

- Equipamento necessitando de solda em algum componente/estrutura;

- Deslocamento de componente/peças até onde está ocorrendo a manutenção;

- Separação de ferramentas para equipe no almoxarifado, dentre muitos outros impedimentos.

Impedimentos Durante as Atividades de Manutenção

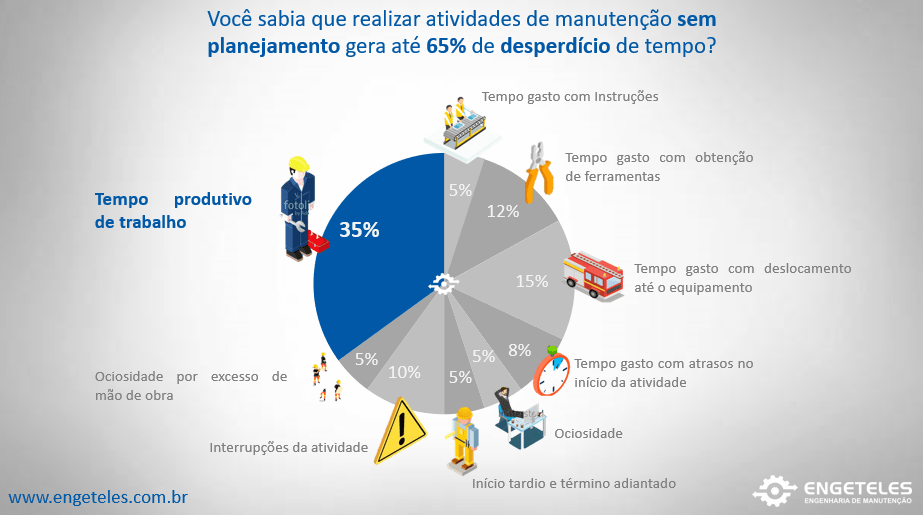

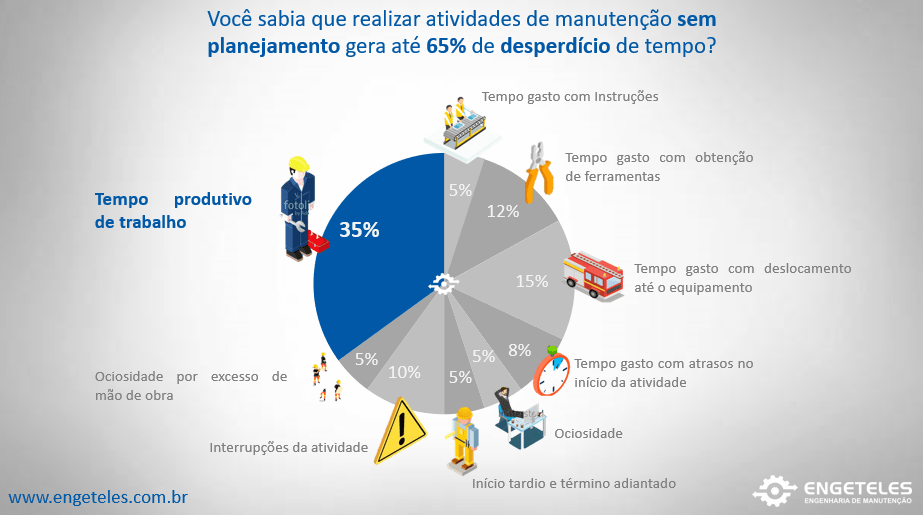

Como comentado anteriormente em outros artigos, as atividades de manutenção são todos os exercícios que não contribuem ao desempenho do tempo produtivo de trabalho, podendo gerar grandes percas para a efetividade da equipe e consequentemente perca de rendimento, produtividade, disponibilidade e confiabilidade na manutenção.

No gráfico abaixo, podemos enxergar muito bem como os impedimentos na manutenção podem impactar os rendimentos das atividades, isso se considerarmos um ambiente com um tempo produtivo de trabalho satisfatório (que é em média 35%):

Quer conhecer mais sobre as informações citadas acima? Então acesse este link para conhecer mais sobre O que é o Fator de Produtividade na Manutenção.

Alguns Exemplos de Impedimentos de Manutenção Mais Comuns

A seguir, vamos catalogar alguns dos impedimentos que acontecem com mais frequência nas indústrias e processos produtivos:

- Aguardando peças – Pode vir a acontecer quando a equipe de manutenção está realizando uma atividade e constata que será necessário a troca de alguma peça no equipamento/máquina;

- Aguardando transporte – Tempo que a equipe de manutenção fica a espera de algum veículo para deslocamento até o local da atividade;

- Aguardando Solda – Pode vir a acontecer quando a equipe de manutenção está realizando uma atividade e constata que será necessário a realização de uma solda em alguma peça/componente do equipamento/máquina (às vezes sendo necessário a espera de um profissional habilitado -soldador- para a atividade);

- Tempo de deslocamento – Tempo gasto pela equipe para chegar até o local onde será realizado a manutenção (não confundir com Aguardando transpTrte!);

- Passagem de turno – Tempo gasto entre troca de equipes para revezamento de turno;

- Treinamento – Tempo demandado para a equipe absorver algum conhecimento (pode ser considerado o DDS e as instruções técnicas).

- Priorizando outro equipamento/máquina – O responsável pelo equipamento atual abre um chamado para intervenção, porém a equipe está atendendo a outro equipamento mais importante (Criticidade A). Saiba mais sobre a matriz de criticidade dos equipamentos Clicando Aqui;

Assista o vídeo abaixo e veja como elaborar uma matriz de criticidade para seus ativos:

Como Podemos Mitigar os Impedimentos de Manutenção?

Trazendo para a realidade das atividades que serão executadas, é impossível “zerar” os valores de impedimentos na manutenção, até porque são variáveis que fazem parte no processo do serviço. Porém esses números podem e devem ser reduzidos de uma forma que podemos traçar valores ótimos para cada impedimento.

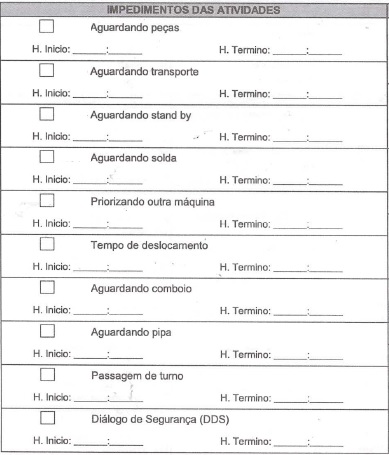

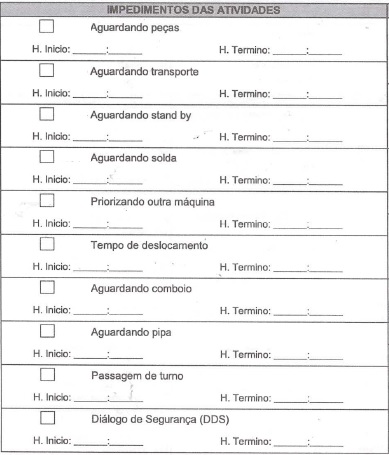

O primeiro passo que devemos levar em consideração é identificar e catalogar todos os impedimentos a qual a equipe de manutenção está sujeito. Isto pode ser feito com um acompanhamento periódico na equipe, e devemos observar também como todos esses impedimentos afetam no tempo de trabalho.

Após a análise criteriosa desses impedimentos, devemos inserir essas informações na ordem de serviço a fim de a equipe de manutenção registrar toda a rotina de impedimentos de forma numérica (inserindo as informações de hora inicial e final de cada um).

A imagem abaixo mostra um exemplo de como se deve catalogar os impedimentos na ordem de serviço:

Também devemos levar em consideração que cada empresa possui algumas particularidades quanto alguns impedimentos, cabe a cada gestor de manutenção levantar esses itens de acordo com a realidade do seu processo de manutenção.

Quantificando os Valores dos Impedimentos de Manutenção

Após realizado todo o estudo de quais impedimentos a equipe pode estar sujeita, devemos instrui-los a preencher corretamente todos os dados necessários para a contabilização. Quer um auxílio para evitar erros no preenchimento dos valores de impedimento e também das informações contidas na OS, veja este artigo e se pergunte… Sua equipe preenche CORRETAMENTE as Ordens de Serviço?

Para ajudar ainda mais, assista o vídeo abaixo e resolva em 5 passos os erros mais comuns no preenchimento das ordens de serviço:

Após quantificar todos os dados coletados, podemos trabalhar com essas variáveis gerando um indicador de manutenção, o MTTI.

Você Conhece o MTTI?

A melhor forma para você apontar os impedimentos na sua gestão de manutenção é utilizando o indicador conhecido como MTTI, pois com ele você vai enxergar quais os gargalos de impedimento existentes no seu processo.

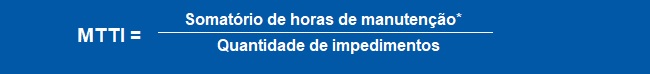

O MTTI – Mean Time To Impediments (Tempo Médio para Impedimentos) pode ser definido com o tempo decorrido entre os impedimentos no serviço durante a operação de manutenção. Podemos considerar que este indicador avalia a frequência de impedimentos em seu processo.

O cálculo do MTTI é similar aos outros indicadores mais conhecidos, como o MTBF e MTTR, porém dando destaque aos números de impedimento.

Uma vez que o MTTI de um sistema é conhecido, a probabilidade de que qualquer um determinado impedimento irá estar operacional no tempo, assim como o MTTI de qualquer impedimento pode ser calculado. Este cálculo exige que o processo esteja funcionando, o qual é caracterizado por uma taxa de ocorrência de impedimentos relativamente constante.

Como Calcular o MTTI

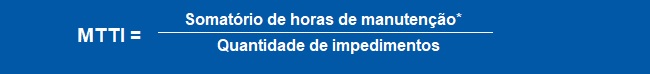

Na imagem abaixo, temos a equação para o cálculo do MTTI:

*As horas de manutenção deve contemplar TODAS as manutenções (corretivas, preventivas e preditivas).

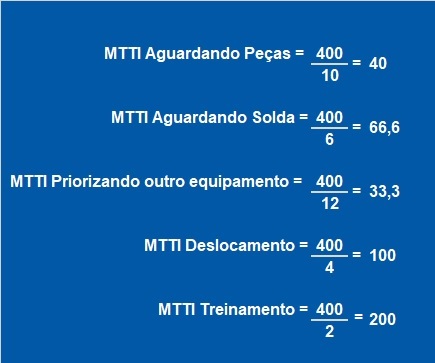

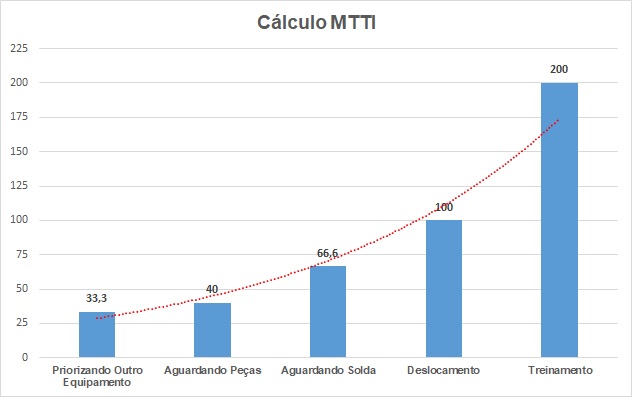

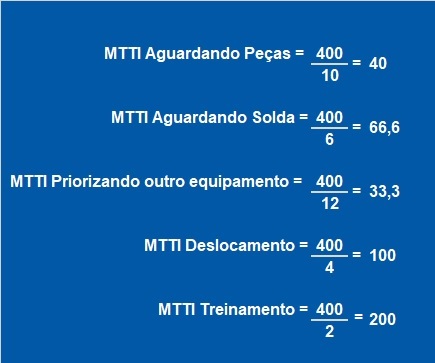

Como exemplo, podemos citar que, em um processo produtivo, foi levantado no período de um mês, que para realizar a manutenção dos equipamentos, houveram as seguintes ocorrências de impedimento:

- Aguardando peças: 10 ocorrências

- Aguardando solda: 6 ocorrências

- Priorizando outro equipamento: 12 ocorrências

- Deslocamento: 4 ocorrências

- Treinamento: 2 ocorrências

Levando em consideração que a equipe de manutenção contabilizou 400 horas de manutenção no período, devemos calcular os impedimentos um a um.

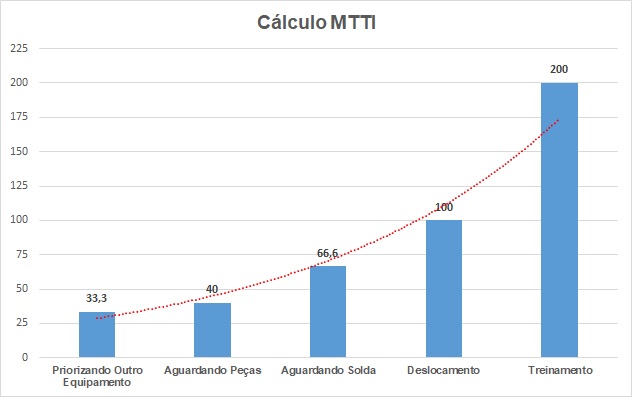

Ao analisar os resultados, verificamos que o uma das características do MTTI é que o resultado gerado é do tipo “maior-melhor” (similar ao MTBF), então, para nosso exemplo, o impedimento que está mais otimizado seria, obviamente, o impedimento “Treinamento” pois foi o que menos se repetiu no período mensal do exemplo acima. Porém, podemos analisar graficamente e comparar os resultados aos demais para se ter uma noção mais ampla dos indicadores.

Em Quais Situações o MTTI Pode Ser Utilizado?

O indicador MTTI pode ser utilizado principalmente em equipes que trabalham com longas distâncias e que ficam longe do polo matriz (ou neste caso, que não possua chão de fábrica fixo). Porém, este indicador pode ser tranquilamente utilizado para pequenas fábricas e indústrias para identificar falhas em alguns processos de impedimentos da manutenção.

Utilizando esse indicador, você poderá muito bem mitigar alguns “gaps” pré-atividades e melhorar ainda mais os números de disponibilidade e confiabilidade da equipe de manutenção.

Indicadores de Manutenção

Além do MTTI, existem inúmeros indicadores pré-estabelecidos para um acompanhamento eficaz das atividades da manutenção. Mas lembre-se: é melhor ter poucos indicadores e acompanha-los bem!

Os indicadores considerados como mais importantes, são os indicadores referentes aos custos, não apenas pelo custo real do ativo, mas sim pelo poder de tomada de decisão que esses indicadores podem trazer.

Os desafios são constantes no setor de manutenção, os gestores estão sempre focados em manter a competitividade da empresa, controlando melhor os custos da manutenção e realizando investimentos de maneira correta, de forma em que os retornos venham em tempo hábil para manter o nível de competitividade no mercado.

Para a implantação de qualquer indicador, lembrando o que foi dito no inicio do artigo, é necessário, que se tenha uma sistemática para coleta e tratativa dos dados. Como exemplo, podemos usar uma ordem de serviço para coleta dos dados e uma planilha eletrônica ou software de manutenção para tratar esses dados e gerar os indicadores.

Para saber mais a respeito dos indicadores de manutenção, acesse este link e saiba mais sobre o assunto.