Diversas pessoas associam a palavra confiabilidade com custo alto. Essa equivocada associação acontece pelo fato de que diversas empresas investem alto em projetos (muitas vezes mirabolantes) para elevar os índices de confiabilidade e disponibilidade dos ativos.

O erro se inicia quando o dinheiro começa a ser gastas em coisas que não tem prioridade em um primeiro momento e deixa-se de atuar pontos mais simples, que gastam pouco ou até nada e podem trazer ótimos resultados em um curto prazo.

Nesse artigo, irei apontar 10 pontos que devem ser observados para elevar o nível de confiabilidade e disponibilidade dos ativos de uma empresa. São itens simples e que podem promover resultados incríveis dentro da industria, se encarados com seriedade e praticidade.

Esses 10 passos são o ponto de partida para a Manutenção Centrada em Confiabilidade. O trabalho de alavancar a confiabilidade da industria através de ações de manutenção pode ser mais simples do que se pensa. Basta ter um roteiro, uma boa equipe e fazer o que tem que ser feito no momento em que tem que ser feito.

1. Qual é a importância do equipamento?

Antes de qualquer coisa, devemos identificar qual é a função e importância de cada equipamento que compões a planta industrial.

Não devemos, nesse primeiro momento, nos preocupar com os equipamentos que não tem relevância produtiva para a empresa. O que isso quer dizer? Devemos separar os equipamentos em três grupos de criticidade, que são eles: A,B e C.

Basicamente, os equipamentos de Criticidade A são aqueles que em sua função primária trazem um maior retorno financeiro para a empresa.

Equipamentos de Criticidade B, são considerados como coadjuvantes. Ou seja, sua função primária não atua diretamente no processo de produção, mas a sua função secundária sim.

Equipamentos de Criticidade C são aqueles que não influenciam diretamente na produção e não trazem um retorno financeiro imediato.

Então o primeiro passo é, elabore uma matriz de criticidade e preocupe-se com os equipamentos de Criticidade A.

Atue fortemente nos equipamentos de criticidade A. Crie estratégias de melhorar os índices de MTBF e MTTR, em primeiro lugar.

Identifique pontos de melhoria, falhas repetitivas e possíveis falhas humanas. Essa atitude não custará nenhum centavo para a empresa e pode trazer resultados enormes.

Não sabe elaborar uma Matriz de Criticidade?

Assista o vídeo abaixo e aprenda:

2. Qual é a Performance Desejada?

Pronto, agora que você já aprendeu como separar o joio do trigo, ou seja, já sabe quem são os equipamentos de criticidade A. Chegou a hora de impor as metas de performance!

Você sabe criar metas inteligentes para o setor de manutenção? Caso não saiba, clique no link abaixo e aprenda um método prático e eficiente para criação de metas:

https://engeteles.com.br/como-definir-metas-inteligentes-para-o-setor-de-manutencao/

Você tem que definir uma meta baseada em indicadores de performance que estejam atrelados aos índices de confiabilidade e disponibilidade dos equipamentos. Quais são os esses indicadores?

- MTBF

- MTTR

- Backlog

- Retrabalho

- Disponibilidade

Através desses indicadores você conseguirá identificar qual equipamento está trabalhando em baixa performance e consequentemente reduzindo o índice de confiabilidade.

Caso você não saiba como calcular os indicadores acima, clique no link abaixo e baixe gratuitamente um e-book onde ensinamos passo a passo como calcular os principais KPI’s para controle da manutenção.

https://engeteles.com.br/indicadoresdemanutencao/

3. Qual é a vida útil do equipamento?

Todo equipamento industrial tem um ciclo de vida e uma hora esse ciclo de vida chegará ao fim. A vida útil do equipamento industrial é definida pela maneira que ele foi mantido durante os anos de trabalho. Assim como nós, seres humanos.

Com certeza uma pessoa que pratica exercícios físicos regularmente, têm uma alimentação balanceada e não faz uso de álcool e outras drogas terá uma vida mais longa do que um ser humano que é sedentário e cheio de vícios. Ou seja, a pessoa que cuida da manutenção do seu corpo vive mais.

Vendo por essa ótica, podemos ver situações em que um equipamento que está operando há 100 anos e continua em ótimas condições de uso, como também encontraremos equipamentos que opera há 10 anos e já não conseguem entregar os resultados esperados. O que dita esse tempo é como e quando esses equipamentos passaram por manutenção.

Por isso, se a vida útil de um equipamento chegou ao fim, mesmo que ele tenha sido bem mantido, não adianta insistir em reformas e recuperações. O correto é apresentar um plano de investimentos para a diretoria atestando o fim da vida útil do equipamento e provando numericamente que a manutenção daquele equipamento é financeiramente inviável. Ou seja, é mais barato comprar um equipamento novo do que aplicar a manutenção.

Insistir na manutenção de um equipamento que chegou ao fim de sua vida útil é como tentar ressuscitar alguém que já morreu. É um processo demorado, caro e que não trará nenhum resultado.

4. Quais são as condições operacionais que o equipamento está exposto?

As condições operacionais de um equipamento ditarão o ritmo que as manutenções preventivas devem ocorrer.

Equipamento que operam 24 horas por dia terão receberão atividade de manutenção preventiva em uma periodicidade menor do que um equipamento que opera apenas 12 horas por dia, por exemplo.

Analise todo o contexto em que o equipamento está inserido dentro do processo de produção e comece a criar estratégias para minimizar os danos que a severidade da operação expõem ao equipamento.

Observe os itens abaixo:

- Tempo de Operação;

- Contaminações no Ambiente de Trabalho (poeira, umidade, calor, etc.)

- Clima (alterações no comportamento do equipamento no verão ou inverno);

5. Quais são as consequências da falha? Como mitigar essas consequências?

Não existe planta perfeita. Por mais que a Gestão da Manutenção esteja voltada para Confiabilidade, trabalhando de forma preventiva e preditiva, a planta sempre estará suscetível a falhas. Seja falhas oriundas de erros operacionais, falhas prematuras de componentes, falhas de processo, etc. Sempre ocorrerá alguma falha que consequentemente se transformará em uma Manutenção Corretiva Emergencial, aquela que deve ser realizada imediatamente e na maioria das vezes provoca a parada da linha de produção.

Com certeza, o setor de manutenção trabalha para que essas falhas não ocorram. Esse é o objetivo da equipe, trabalhar para manter e elevar os índices de disponibilidade e confiabilidade dos equipamentos industriais. Mas se uma falha ocorrer e causar a parada da linha de produção, é necessário entender o que ocorreu de forma imediata, investigar todas as causas possíveis daquela falha e trabalhar para que isso não se repita.

Além de investigar as falhas que já ocorreram, o setor de manutenção deve se antecipar e analisar todo o processo de produção e identificar possíveis falhas que possam ocorrer, bem como as suas consequências.

Após a identificação de todas as possíveis falhas que os processos de produção estão expostos, deve-se criar um plano de mitigação para aplicar em cada falha e em suas consequências. Esse plano não têm finalidade de evitar a falha (uma falha se evita com atuação da manutenção preventiva), esse plano tem a finalidade de minimizar os impactos dessa falha.

Para saber mais sobre o processo de análise de falhas, leia o artigo abaixo:

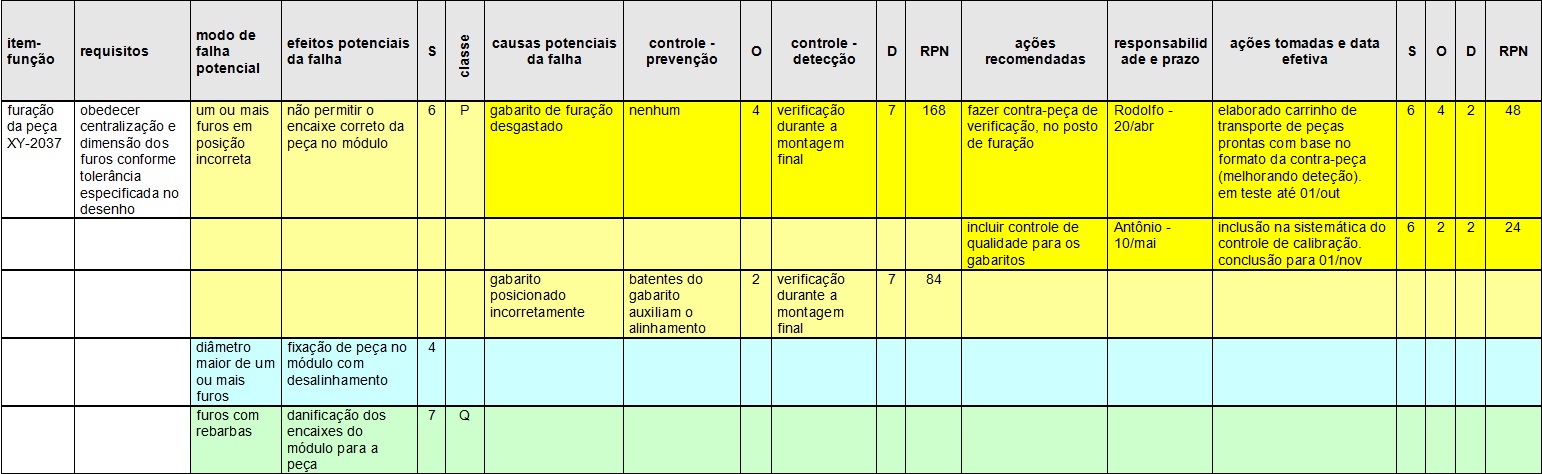

6. Mapeie as Falhas e os Modos da Falha usando FMEA

Entre os processos industriais que existem para evitar erros está o FMEA, que em inglês se refere à Failure Mode and Effects Analysis. No Brasil, a sigla foi traduzida como Análise dos Modos de Falha e seus Efeitos e funciona como uma ferramenta que tem o objetivo de evitar possíveis problemas durante um processo industrial.

m especial, o FMEA serve para minimizar e mesmo eliminar a ocorrência de falhas em produtos e processos, bem como evitar as suas consequências. Mas não é só isso, indiretamente, a ferramenta serve para reduzir custos para a empresa, sendo que a metodologia pode também reduzir a quantidade de matéria prima empregada em um processo e vai tornar todo o procedimento mais eficaz.

Já que o FMEA está diminuindo as chances do produto ou processo falhar, quem ganha também é o consumidor. Se o artigo fabricado é adquirido pelo consumidor final, ele vai correr um risco menor de comprar um produto que apresente problemas de fabricação, evitando que tenha que contatar a assistência técnica. Mesmo quando o serviço terceirizado prontamente repara e cobre a falha, existe um grau de insatisfação do cliente.

Além disso, existem os casos em que um produto que pode apresentar falhas futuras pode colocar em risco a vida dos consumidores indiretos, como aviões e aparelhos de hospitais.

Para usar o FMEA é preciso profissionais capacitados, que saibam seguir a sua metodologia. Atualmente, a indústria emprega a técnica para proporcionar melhoria de processos ou produtos, para tanto, é preciso realizar uma análise feita de maneira fracionada. Ou seja, é necessário olhar para cada parte, para se melhorar o todo.

Mas não é só isso, o FMEA também tem a sua aplicação para o projeto de novos produtos ou processos. Para muitos profissionais, esse é o seu melhor uso, uma vez que se nessa etapa for utilizado com perfeição é pouco provável que nas etapas seguintes apresente falhas, muito menos quando estiver na casa dos consumidores finais. Embora o seu surgimento estivesse ligado com a fase de projeto de novos produtos e processos, a metodologia FMEA passou a ser aplicada, ainda, nos processos administrativos. A engenharia de segurança e a indústria de alimentos são também outros setores da indústria que usam de forma constante o método FMEA, para garantir um produto de melhor qualidade.

7. Como você irá detectar a falha antes da janela de detecção fechar?

Agora que você já sabe quais são as falhas que os seus equipamentos estão expostos, você deve criar uma estratégia para detectar a falha antes que a janela de detecção feche.

Sobre a janela de detecção:

Toda falha vem acompanhada de um sintoma e esse sintoma pode ser a oportunidade para identificar a falha em um estágio inicial e tomar uma providência antes que ela se torne uma falha funcional (antes que ela impossibilite o equipamento de produzir).

Sintoma é qualquer alteração na percepção normal de operação de um equipamento. Ou seja, qualquer mudança no comportamento do equipamento, causado de forma repentina ou não.

Alguns exemplos de sintomas são:

- Alteração da temperatura de componentes;

- Alteração nos níveis de ruídos dos componentes;

- Alteração nos níveis de vibração as máquinas e equipamentos.

Um sintoma sempre será um precedente a alguma falha, ou seja, o comportamento dos equipamentos não irão alterar sozinhos, a não ser que tenha alguma coisa errada. Por isso, sempre investigue o que está causando o sintoma e não o sintoma em si.

Um erro muito comum é tratar os sintomas, isso irá apenas postergar o acontecimento da falha.

Por exemplo:

Um redutor de velocidades de uma esteira transportadora está trabalhando acima da temperatura normal. Alguém sugeriu que substituísse o óleo lubrificante, que era mineral, pelo óleo lubrificante sintético. Isso de fato, reduziu a temperatura do redutor. Mas o que foi tratado foi o sintoma da falha e não a causa da falha. Essa atitude deixou a equipe de manutenção tranquila, mas quando menos se esperava, um dos rolamentos do redutor quebrou e causou a parada da linha de produção.

Se no momento em que o sintoma surgiu, a equipe de manutenção tivesse investigado a fundo o que estava ocorrendo, com certeza a falha do rolamento poderia ser prevista e consequentemente a parada da linha de produção seria evitada.

Sabendo disso, devemos criar janela de detecção para cada tipo de falha. Ou seja, inspeções programadas para cada tipo de equipamento, visando encontrar cada tipo de falha diferente.

Essas inspeções podem ser preditivas como análise de óleo, análise de vibrações, análise termográfica ou até mesmo inspeções sensitivas que não dependem do uso de instrumentos.

8. Como serão conduzidas as manutenções corretivas?

Quando estamos buscando elevar os índices de confiabilidade, os eventos de manutenção corretiva tendem a diminuir. Por isso, sempre que ocorrer uma falha que interrompa o processo produtivo e necessite de manutenção corretiva, deve-se investigar a fundo as causas e registrar toda as atividades realizadas nos equipamentos.

O evento de manutenção corretiva deve servir de aprendizado para a equipe de manutenção, para que daquele evento, se possam extrair soluções e ações definitivas para que o problema que acometeu o equipamento não volte a acontecer.

Uma grande arma para angariar informações e dados para investigações dos problemas que levaram a manutenção corretiva é a ordem de serviço.

O preenchimento das ordens de serviço deve ser perfeito e rico em detalhes. O setor de Planejamento e Controle da Manutenção deve sempre exigir isso dos técnicos de campo.

A sua equipe preenche corretamente as ordens de serviço? Leia o artigo abaixo e saiba a forma correta de se preencher uma ordem de serviço:

9. Como você irá minimizar o impacto na produção caso você perda a janela de detecção de falhas?

O setor de manutenção deve estar preparado para tudo. Tendo em vista que o seu principal objetivo é garantir e elevar os índices de disponibilidade e confiabilidade dos equipamentos.

Sendo assim, o setor de manutenção deve traçar uma estratégia para minimizar o impacto na produção caso uma falha aconteça e venha a causar a parada de um equipamento.

Manter equipamentos reserva é uma boa prática. Mas deve-se tomar cuidado para não elevar os custos de manutenção com tal prática, tendo em vista que não é possível e nem viável ter um backup de cada equipamento da planta.

O correto é manter um backup de pelo menos dois ou três dos equipamentos mais importantes da fábrica. Por exemplo: motores elétricos de compressores, bombas de processo, redutores de esteiras transportadoras únicas, etc.

10. Não foque somente nos equipamentos, foque também na equipe!

Não existe melhoria de processos sem o desenvolvimento de pessoas!

Você pode traçar as melhores estratégias, ter as melhores ferramentas e conhecer os mais variados processos produtivos. Mas se não tiver uma equipe motivada, de alto nível técnico e alinhada com os objetivos da empresa, certamente não chegará a lugar algum.

Então reúna toda a equipe de manutenção com frequência, extraia feedbacks dos técnicos de campo, escute o que eles têm a dizer, saiba quais são as principais necessidades e dificuldades que os técnicos enfrentam e trabalhe para diminui-las e proporcionar um bom ambiente de trabalho para essas pessoas.

Quem está no campo enxerga o processo produtivo de forma completamente diferente de quem trabalha dentro do ambiente de PCM. Por isso não tente adivinhar do que as pessoas precisam, PERGUNTE-AS!

Traçamos um roteiro baseado em 10 passos simples e práticos de serem seguidos, que custará muito pouco para ser implantado e trará ótimos resultados em um curto espaço de tempo! Por isso, mãos a obra!