Dentro da indústria, o setor de PCM – Planejamento e Controle de Manutenção é responsável por traçar estratégias de manutenção que sejam capazes de garantir a confiabilidade e disponibilidade dos ativos. Além de manter essa disponibilidade e confiabilidade, o PCM também deve manter a produtividade da equipe de manutenção.

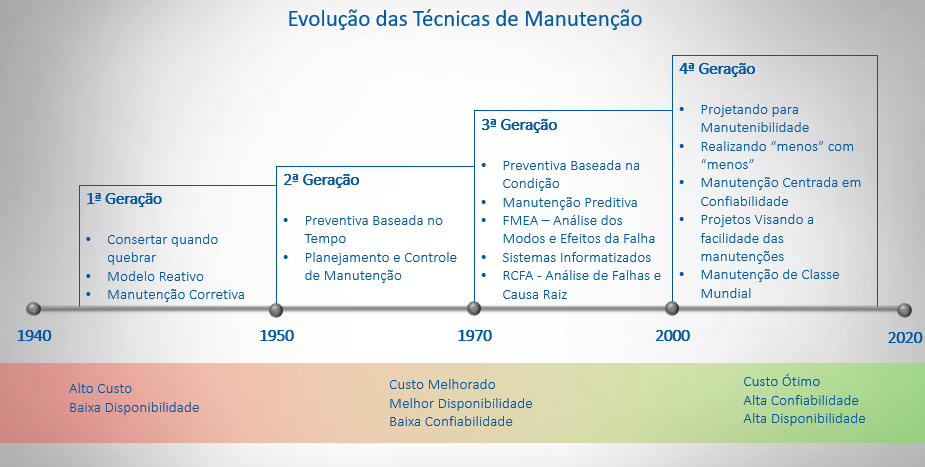

Em meados de 1950, entre o período da 2ª Guerra Mundial e no período de Pós-Guerra, a indústria teve que rever alguns conceitos básicos e dentre eles, estava a Manutenção Industrial.

Após a Segunda Guerra Mundial, ao rever a forma de atuação da Manutenção Industrial, foi introduzida na indústria a Manutenção Preventiva. O conceito de Manutenção Preventiva é: executar ações de manutenção, de tempos em tempos, visando restabelecer as condições originais do equipamento, antes que surjam falhas potenciais.

Você sabe a diferença entre Falhas Potenciais e Falhas Funcionais? Leia: Curva PF – O que é e como usar.

Esse conceito nasceu na Segunda Geração da Manutenção, e para suportar a Manutenção Preventiva, nasceu o PCM – Planejamento e Controle de Manutenção.

Estamos falando de um conceito que surgiu há quase 70 anos e duas gerações atrás, e que precisa ser revisto e atualizado.

No início do artigo eu falei que o objetivo da PCM é traçar estratégias que garantam a confiabilidade e disponibilidade dos ativos, elevando a produtividade. Um conceito que também mudou foi o conceito de produtividade.

O conceito antigo de produtividade prega: “Fazer mais, com menos.” Ou seja, realizar cada vez mais atividades de manutenção com menos recursos (menos tempo, pessoas, peças de reposição e consequentemente, menos dinheiro).

O novo conceito de produtividade na manutenção prega: “Fazer menos, com menos.” Ou seja, realizar cada vez um número menor de atividades de manutenção, com recursos cada vez mais otimizados.

O PCM deve se adequar a esse novo conceito, caso tenha interesse em se manter um setor competitivo, estratégico e alinhado com os objetivos globais.

Entre as décadas de 1970 e 1980, a Terceira Geração da Manutenção surgiu, trazendo o conceito de Manutenção Preditiva e demais técnicas que visavam um ambiente proativo. Ou seja, identificar e quantificar a falha potencial, e atuar o mais próximo possível da falha potencial.

Com isso, os custos de manutenção puderam ser reduzidos. Uma vez que paramos de atuar de tempos em tempos (Manutenção Preventiva) e passamos a atuar com base na condição do equipamento (Manutenção Preditiva), fazendo apenas aquilo que é realmente necessário para manter nosso ativo.

Agora, estamos na Quarta Revolução Industrial, e junto vem a Quarta Geração da Manutenção, que visa trazer uma infinidade de novos conceitos para suportar essa nova fase da indústria.

Leia também: Indústria 4.0 – Tudo o que você precisa saber sobre a Quarta Revolução Industrial.

O PCM na Indústria 4.0 – O que muda?

Como dito acima, o PCM é um setor que está há mais de 70 anos atuando e desde então, não tem passado por atualizações significativas.

O maior marco referente à atualização do setor foi a informatização, que aconteceu há mais de 40 anos. Antes tudo era feito e controlado manualmente, com uso de papel e caneta (acredite, ainda existem indústrias nessa realidade). Desde a criação de planos de manutenção, controle de ordens de serviços, cálculo de indicadores, tudo era feito na mão.

Com a informatização, foram introduzidos softwares para gestão da manutenção e esses softwares automatizaram algumas ações, evitando a ocorrência de falhas humanas na gestão e controladoria da manutenção.

Uma falha muito grande dentro do ambiente de PCM é a extrema preocupação com as tarefas de caráter administrativas e burocráticas, deixando de lado as de caráter técnico, que são aquelas que realmente aproximam o setor do seu objetivo.

As mudanças que chegarão ao PCM, podem ser resumidas em três tópicos:

- Total Previsão de Falhas

- Elevação da Produtividade da Manutenção

- Redução dos Custos de Manutenção

- Desenvolvimento Técnico da Equipe

PCM na indústria

PCM na indústria

Total Previsão de Falhas

A combinação das técnicas abaixo pode resultar na Total Previsão de Falhas, onde passamos a tratar as Falhas Funcionais (aquelas que impedem que o equipamento desenvolva sua função dentro do processo) não sejam tratadas como uma opção.

- Rastreabilidade

- IIoT – Industrial Internet Of Things

- Big Data e Data Analytics

- Nuvem de Dados

Exemplos:

- Através da Rastreabilidade de Componentes, podemos acompanhar toda a sua vida útil em tempo real, e através de um software, decidir qual é o melhor momento para realizar a sua troca. Dessa forma, temos um altíssimo índice de confiabilidade, um altíssimo índice de disponibilidade e um baixo custo de manutenção.

- Através da combinação da Industrial Internet Of Things, Big Data, Nuvem de Dados e sistemas ciberfísicos, podemos ter sensores de vibração em equipamentos rotativos e esses sensores que monitoram em tempo real, de forma extremamente precisa, os níveis de vibração dos equipamentos. Dessa forma, assim que uma falha surgir, o próprio equipamento dá o diagnóstico do problema, diz o que deve ser feito para ser corrigido e altera automaticamente o seu regime de trabalho para garantir que a falha não se agrave até que seja corrigida. Enquanto isso, tudo é analisado por sistemas e os dados são armazenados em nuvem.

Elevação da Produtividade da Manutenção

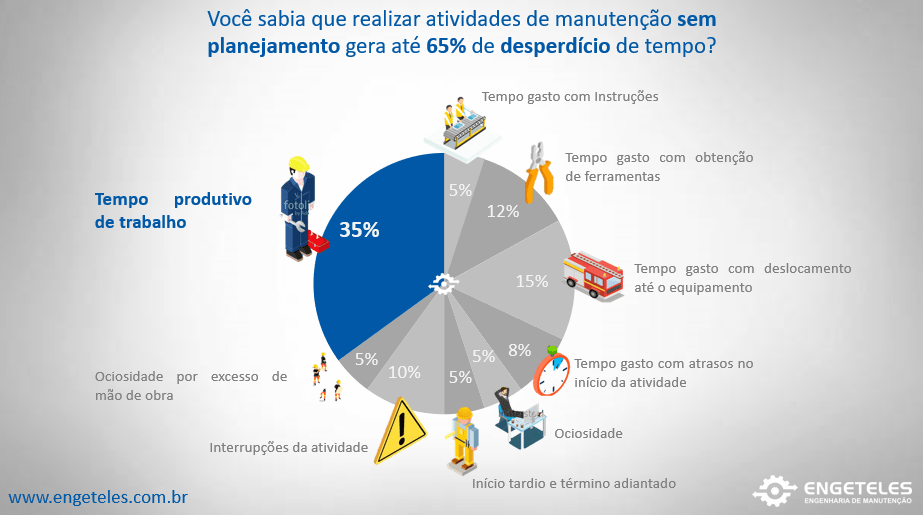

Hoje, um dos desafios da manutenção é manter a produtividade dos técnicos. No Brasil, o índice de produtividade de um técnico de manutenção gira em torno de 12% a 25%, o que é totalmente improdutivo.

Um cenário pode ser considerado produtivo, quando esse índice é superior a 30%. As principais causas da improdutividade podem ser vistas no gráfico abaixo:

Ao analisarmos as causas de improdutividade acima citadas, podemos eliminar ou otimizar, todas elas com técnicas nascidas na Indústria 4.0. Sendo elas:

- Realidade Aumentada

- Visão Artificial

- Robô Colaborativo

Exemplos:

- Através de um robô colaborativo, podemos eliminar o tempo que um técnico desprende em busca de ferramentas e peças para realização do trabalho.

- Podemos eliminar o tempo usado para obtenção de instruções sobre a atividade que irá ser realizada, através da realidade aumentada.

Redução dos Custos de Manutenção

Estima-se que em até 2025, a implantação de processos oriundos da Indústria 4.0 pode resultar na redução de 10% a 40% dos custos de manutenção, redução no consumo de energia de 10% a 20% e aumento da produtividade de 10% a 25%.

Como isso é possível?

Algumas possibilidades são:

- Eliminação de boa parte do estoque de peças de reposição através da Manufatura Aditiva. Ou seja, as empresas poderão fabricar as peças de reposição de acordo com a demanda.

- Eliminação de boa parte do estoque de peças de reposição através da Total Previsão de Falhas. Dessa forma, as compras serão feitas apenas de acordo com a necessidade.

- Robôs Colaborativos poderão substituir mão de obra que trabalham com atividades repetitivas e sem necessidade de alguma especialização.

- Técnicas Avançadas de Simulação poderão evitar e prever possíveis falhas em projetos e processos, poupando tempo e dinheiro para solução de possíveis problemas.

- Elevação na produtividade da mão de obra permitirá um quadro de funcionários mais enxuto.

Desenvolvimento Técnico da Equipe

Um lema que nós da ENGETELES carregamos desde a nossa fundação é: “Não existe melhoria de processos, sem o desenvolvimento de pessoas.”

Não adianta termos uma visão orientada à melhoria de processos, se não pensamos no principal: o desenvolvimento técnico e intelectual das pessoas que compõem os processos. Todo processo tem uma ou mais pessoas por trás, e se essas pessoas são desenvolvidas, por consequência, o processo também será.

Quando o assunto é Educação e Desenvolvimento, a Indústria 4.0 traz uma série de técnicas e processos tecnológicos que facilitam o desenvolvimento técnico e intelectual da equipe, de forma didática, dinâmica e interativa.

Exemplos:

- A Realidade Aumentada permite que um colaborador leia uma apostila, e através de um smartphone, pode interagir com o conteúdo exposto. Supondo que ele leia sobre a manutenção de um motor elétrico, ao invés da apostila mostrar uma simples imagem do motor, ele pode desmontar um modelo em 3d, remontar, ter vistas explodidas, simular situações reais, etc.

- Através da Visão Artificial, um colaborador que nunca teve contato com manutenção elétrica, pode ver um procedimento passo a passo, enquanto realiza uma determinada atividade de manutenção.

- Através da Simulação Avançada é possível simular diversos tipos de eventos e preparar a equipe para agir da melhor forma possível em cada situação.

Conclusão

A Indústria 4.0 já é realidade. Tudo o que foi mostrado aqui, já foi feito e aplicado com sucesso em indústrias de todo o mundo. Temos a certeza da possibilidade, agora cabe a nós trabalhar para que tudo seja escalável e em breve se torne comum.

A busca para a escalabilidade dos processos é o maior desafio nesse momento, para colocar tudo isso em prática é necessário que seja economicamente viável e uma vez que isso acontecer, a revolução estará feita.

A tecnologia aliada à indústria fará com que verdadeira revolução aconteça. Geração de emprego e renda, soluções de problemas sérios como a escassez da água, fome e a poluição atmosférica estarão cada vez mais próximas.

Tudo depende de um único fator: escalabilidade!

E aí, você está preparado para ser um protagonista na revolução?

Leia Também:

[ess_grid alias=”blog-masonry-2″][/ess_grid]