A definição dos tipos de manutenção parece algo simples, e não apenas parece. Realmente é algo simples, porém, boa parte dos profissionais da área ainda confundem os conceitos por trás de cada tipo de manutenção e isso é extremamente grave!

Se você não sabe a diferença entre os tipos de manutenção, você não sabe definir qual tipo irá usar e assim, não saberá traçar uma estratégia de manutenção para manter os ativos da sua empresa.

Se você erra na estratégia, os cenários serão o seguinte: os ativos podem se manter disponíveis e confiáveis, mas você está gastando mais do que deveria; ou você está gastando pouco, porém os seus ativos estão com os níveis de confiabilidade e disponibilidade baixos.

Nesse artigo irei esclarecer quais são as diferenças entre os tipos de manutenção, quais são as estratégias de manutenção e qual a diferença entre os tipos de manutenção e estratégias de manutenção. Tudo isso de acordo com a Norma NBR 5462.

A NBR 5462 de Novembro de 1994 trata a respeito dos principais conceitos e terminologias que rodeiam a Confiabilidade e Mantenabilidade, e dentre esses conceitos estão os tipos de manutenção.

Tipos de Manutenção e Estratégias de Manutenção: Qual a Diferença?

A primeira coisa que temos que definir ao elucidar esse tema é a diferença entre os tipos de manutenção e estratégias de manutenção. Se essa diferença ficar bem definida, os reflexos irão se manifestar através da elevação dos níveis de confiabilidade, disponibilidade e produtividade dos ativos.

Muitos profissionais apontam a existência de diversos tipos de manutenção e não quero dizer aqui se isso é certo ou errado, mas como eu citei no início do artigo, irei me basear na NBR 5462. De acordo com a Norma NBR 5462, os tipos de manutenção existentes são três:

- Manutenção Corretiva

- Manutenção Preventiva

- Manutenção Preditiva

Esse três tipos de manutenção tem significados, ações e objetivos completamente diferentes.

Manutenção Corretiva

O item 2.8.8 da página 7 da NBR 5462 define Manutenção Corretiva como:

Manutenção efetuada após a ocorrência de uma pane destinada a recolocar um item em condições de executar uma função requerida.

Ou seja, uma ação de manutenção realizada com a finalidade de corrigir algo no equipamento, para que ele possa cumprir o seu papel dentro do processo de produção de acordo com o que foi definido no seu projeto.

A manutenção corretiva pode ser emergencial ou programada, mas a diferença entre esses duas derivações eu vou explicar mais adiante, porque isso já faz parte da estratégia de manutenção.

A Manutenção Corretiva é sempre considerada o pior tipo de manutenção existente. Em partes, isso é verdade. Vai depender da estratégia de manutenção usada para manter os ativos da empresa.

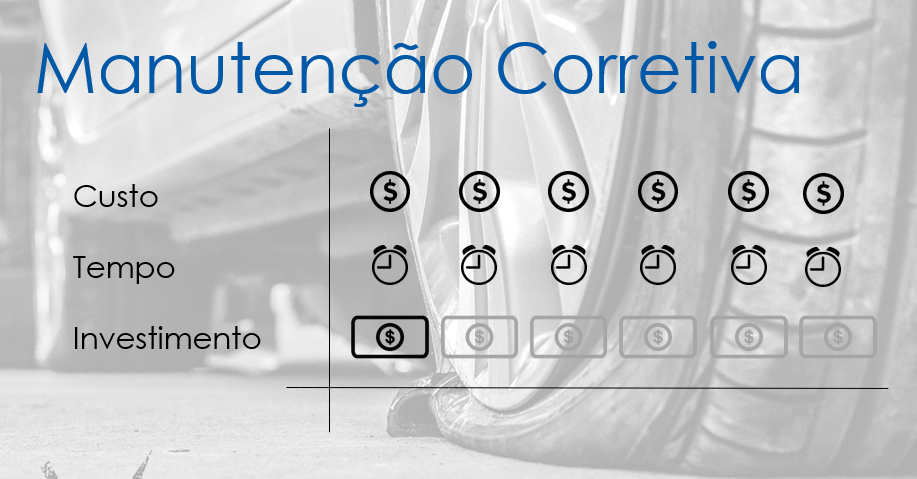

O gráfico abaixo nos mostra que o custo da Manutenção Corretiva é alto, a execução da manutenção é demorada e o investimento necessário para realizar a manutenção é relativamente baixo.

O custo e tempo são altos porque na maioria das vezes o equipamento é quem decide quando será o momento de executar a manutenção e isso não é bom. Quando equipamento falha durante o processo de produção, e causa a interrupção do processo ou redução da performance, acontece algo chamado lucro cessante que é o que eleva os custos relacionados à manutenção corretiva.

Lucros cessantes são prejuízos causados pela interrupção de qualquer uma das atividades de uma empresa, no qual o objeto de suas atividades é o lucro. Exemplos de lucros cessantes são: não vender um produto por falta no estoque; uma máquina que para e deixa de produzir; um acidente de trânsito que tira ônibus ou táxis de circulação, etc.

Além do lucro cessante, a compra de peças de reposição sem planejamento e a contratação de serviços em caráter emergencial também contribuem para o alto custo da manutenção corretiva.

O investimento baixo se dá pelo fato de que não é necessário investir grandes montas para realizar alguma ação de manutenção corretiva. O necessário é o básico: mão de obra, ferramentas e peças de reposição. Apesar do investimento ser baixo, ele não se justifica pelo fato do custo oriundo das manutenções corretivas serem altos.

Manutenção Preventiva

O item 2.8.7 da página 7 da NBR 5462 define Manutenção Preventiva como:

Manutenção efetuada em intervalos predeterminados, ou de acordo com critérios prescritos, destinada a reduzir a probabilidade de falha ou a degradação do funcionamento de um item.

Elucidando o descrito acima: Todas as ações de manutenção realizadas de forma prévia, com a finalidade de evitar que os equipamentos falhem durante o processo de produção são manutenções preventivas.

Ou seja, todas as atividades destinadas a prevenção de falhas, panes e quebras são encaradas como Manutenção Preventiva. Exemplo: Inspeções, Reapertos, Substituição de Itens Desgastados, Limpezas, Lubrificação, Ajustes, etc.

O objetivo principal da manutenção preventiva é elevar e garantir os índices de disponibilidade e confiabilidade dos equipamentos.

A manutenção preventiva é realizada de forma sistemática, de acordo com um plano de manutenção. O equipamento gozará das atividades de manutenção quando atingir a frequência previamente definida para tal. Essa frequência pode estar atrelada ao tempo, à quilometragem, à produtividade, etc.

- Frequência atrelada ao tempo: O equipamento passará por manutenção somente atingir o tempo especificado.

Exemplos: Um mancal que é lubrificado após 200 horas de funcionamento, um determinado equipamento que é inspecionado mensalmente, um painel elétrico que é limpo a cada três meses, etc. - Frequência atrelada à quilometragem: A condicional para acontecer a manutenção é a quilometragem especificada, não levando em consideração o tempo levado para tal.

Exemplo: “Substituir as pastilhas de freio a cada 40.000 km.” Não importa se os 40.000 quilômetros serão alcançados em um mês ou um ano, as pastilhas serão substituídas apenas se a quilometragem especificada tiver sido atingida. - Frequência atrelada à produtividade: Nesse caso, o tempo também não é levado em consideração. O que se leva em consideração é a quantidade de peças que o equipamento produziu ou o seu número de ciclos.

Exemplo: “Verificar o nível de óleo refrigerante a cada 15.000 peças produzidas” ou “Efetuar limpeza nos bicos injetores a cada 20.000 ciclos”.

Leia o artigo abaixo e saiba “Como Elaborar Planos de Manutenção Preventiva”:

Plano de Manutenção Preventiva: Como Elaborar.

Se tratando de custo, tempo e investimento, podemos dizer que a Manutenção Preventiva é um tipo de manutenção que fica em um “meio termo”.

O custo para manter um plano de manutenção preventiva na empresa é relativamente alto. Devemos considerar que temos que ter um quadro maior de funcionários, funcionários com capacidade técnica elevada e diferenciada, manter um estoque de peças de reposição e insumos para atender ao plano, contabilizar as horas de paradas dos equipamentos para realizar as manutenções, etc.

O tempo para executar a manutenção preventiva é menor do que quando trabalhamos com corretiva. O motivo disso é simples: agora o tempo é controlado. Sabemos previamente através do plano de manutenção quanto tempo iremos gastar com cada atividade de manutenção.

O investimento é intermediário. Precisamos investir em pessoas, capacitação técnica da equipe, ferramentas, sistemas para controle da manutenção preventiva, etc.

Manutenção Preditiva

O item 2.8.9 da página 7 da NBR 5462 define Manutenção Preditiva como:

Manutenção que permite garantir uma qualidade de serviço desejada, com base na aplicação sistemática de técnicas de análise, utilizando-se de meios de supervisão centralizados ou de amostragem, para reduzir ao mínimo a manutenção preventiva e diminuir a manutenção corretiva.

Ou seja, a manutenção preditiva tem o objetivo de predizer a situação do equipamento e encontrar falhas em estágio inicial, quando ainda não são prejudiciais ao equipamento e/ou processo de produção. Uma vez que a falha foi identificada em estágio inicial, podemos planejar e programar ações para eliminar essa falha.

Dessa forma, os custos e o tempo desprendidos através da manutenção preditiva são infinitamente menores do que quando tratamos o equipamento com manutenção corretiva ou preditiva. O investimento é maior, uma vez que temos que ter equipamentos de análise mais sofisticados, manter contratos de serviços ou ter uma equipe própria capaz de executar as ações de manutenção.

A manutenção preditiva também é conhecida como manutenção sob condição ou manutenção com base no estado do equipamento. É baseada na tentativa de definir o estado futuro de um equipamento ou sistema, por meio dos dados coletados ao longo do tempo por uma instrumentação específica, verificando e analisando a tendência de variáveis do equipamento.

Esses dados coletados, por meio de medições em campo como temperatura, vibração, análise físico-química de óleos, ultra-som e termografia, permitem um diagnóstico preciso.

Esse tipo de manutenção caracteriza-se pela previsibilidade da deterioração do equipamento, prevenindo falhas por meio do monitoramento dos parâmetros principais, com o equipamento em funcionamento.

Leia o artigo abaixo e saiba mais sobre Manutenção Preditiva:

Manutenção Preditiva: O que é e como ela pode te ajudar!

Estratégias de Manutenção

Quando falamos de estratégia de manutenção, significa que estamos escolhendo e alinhando determinados tipos de manutenção e suas derivações aos objetivos da empresa.

Não existe tipo certo ou errado de manutenção. Errado é não ter manutenção. O que pode existir é uma falta de alinhamento dos tipos de manutenção com os objetivos da empresa.

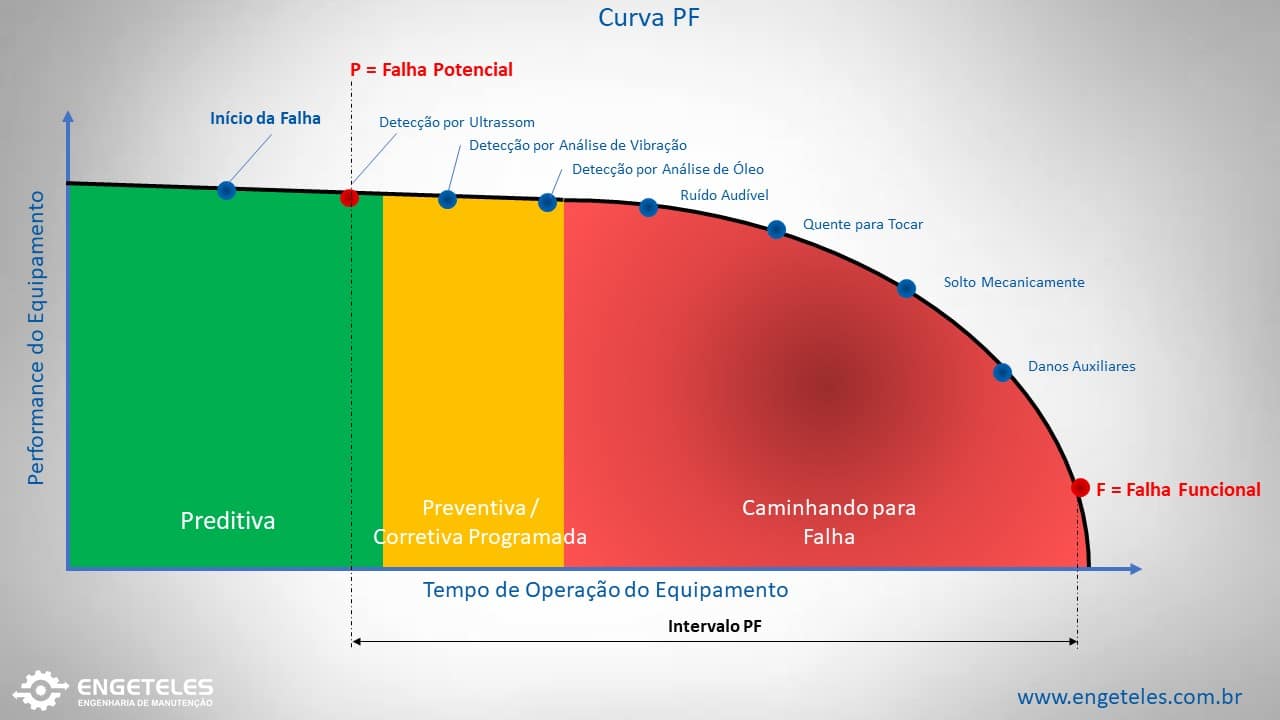

Antes de falarmos sobre estratégias de manutenção, temos que entender a Curva PF.

A Curva PF é uma ferramenta analítica essencial para um plano de manutenção que seja baseado em confiabilidade e esteja seguindo os padrões RCM (Reliability Centered Maintenance).

A Curva PF é um gráfico que conflita em um plano cartesiano simples a performance do equipamento sobre o seu tempo de funcionamento. Com o objetivo principal de identificar o intervalo PF, que seria o tempo entre a falha potencial e falha funcional.

Falha Potencial é a forma que a falha se apresenta no equipamento. Podemos dizer que Falha Potencial é a mesma coisa que Modo de Falha.

Falha funcional é a incapacidade de um sistema para atender a um padrão de desempenho especificado em projeto.

Veja o vídeo abaixo e entende mais sobre a Curva PF:

Uma vez que conhecemos a Curva PF, podemos analisar quais serão as estratégias de manutenção que podemos usar de acordo com os objetivos da empresa.

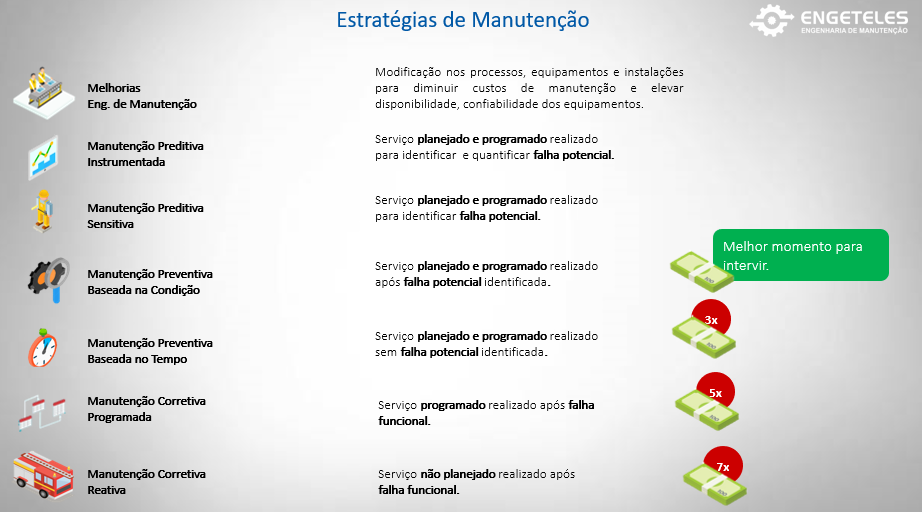

Temos em média sete estratégias de manutenção. Essas estratégias são derivadas dos tipos de manutenção.

A Manutenção Corretiva Reativa (aquela realizada após falha funcional do equipamento), na melhor das hipóteses, custará em média 7 vezes mais do que a manutenção preventiva baseada na condição.

A Manutenção Corretiva Programada (aquela que é realizada após a falha funcional, mas que não necessita de ação imediata), custará em média 5 vezes mais do que a manutenção preventiva baseada na condição.

A Manutenção Preventiva baseada no tempo (aquela que é realizada antes da falha potencial), pode custar até 3 vezes mais que a manutenção preventiva baseada na condição.

Falando de um modo geral, o melhor momento para intervir é quando atuamos com manutenção preventiva baseada na condição. Isso se dá pelo fato de já conhecermos a falha e sabermos previamente exatamente quais recursos iremos precisar para corrigi-la.

Obviamente, a definição de estratégias de manutenção irá depender da criticidade dos equipamentos e cada caso deve ser tratado como particular.

Veja o vídeo abaixo e entenda como funciona uma Matriz de Criticidades: