A manutenção preditiva também é conhecida como manutenção sob condição ou manutenção com base no estado do equipamento. É baseada na tentativa de definir o estado futuro de um equipamento ou sistema, por meio dos dados coletados ao longo do tempo por uma instrumentação específica, verificando e analisando a tendência de variáveis do equipamento.

Esses dados coletados, por meio de medições em campo como temperatura, vibração, análise físico-química de óleos, ultra-som e termografia, permitem um diagnóstico preciso.

Esse tipo de manutenção caracteriza-se pela previsibilidade da deterioração do equipamento, prevenindo falhas por meio do monitoramento dos parâmetros principais, com o equipamento em funcionamento.

Os conceitos e aplicações da Manutenção Preditiva já estão inseridos no ambiente de manutenção há muito tempo, se efetivou como importante ferramenta de produtividade a partir dos anos 70, sendo que sua evolução vem se destacando desde meados dos anos 90 conforme estudiosos das áreas de manutenção.

Manutenção preditiva é um método aplicado na área de manutenção com a finalidade de indicar as condições reais de funcionamento das máquinas com base em dados que informam o seu desgaste ou processo de degradação.

Visto então que a proposta da manutenção preditiva é fazer o monitoramento regular das condições mecânicas, eletrônicas, pneumáticas, hidráulicas e elétricas dos equipamentos e instalações e, ainda, monitorar o rendimento operacional de máquinas, equipamentos e instalações quanto a seus processos.

Como resultado desse monitoramento, observa-se um aumento dos intervalos dos reparos por quebras (manutenção corretiva) e das manutenções planejadas com base no tempo (manutenção preventiva), bem como um aumento de rendimento no processo produtivo, uma vez que equipamentos e instalações estarão disponíveis por um tempo maior para a operação.

>> Tipos e Estratégias de Manutenção de Acordo com a NBR-5462.

Portanto trata-se de uma modalidade de manutenção que prediz o tempo de vida útil dos componentes das máquinas e equipamentos e as condições para que esse tempo de vida seja bem aproveitado.

Assista ao vídeo e saiba como aplicar a Manutenção Preditiva:

Principais Objetivos da Manutenção Preditiva:

- Determinar antecipadamente a necessidade de serviços de manutenção numa peça ou componente específico de uma máquina ou equipamento;

- Eliminar desmontagens desnecessárias para inspeção;

- Aumentar o tempo de disponibilidade das máquinas e equipamentos;

- Reduzir as intervenções de corretiva;

- Impedir o aumento dos danos;

- Aproveitar a vida útil total dos componentes e de um equipamento;

- Aumentar o grau de confiabilidade das máquinas e equipamentos.

Com base nos objetivos descritos acima podemos deduzir que eles estão direcionados a trazer como resultado uma redução de custos de manutenção e aumento da produtividade.

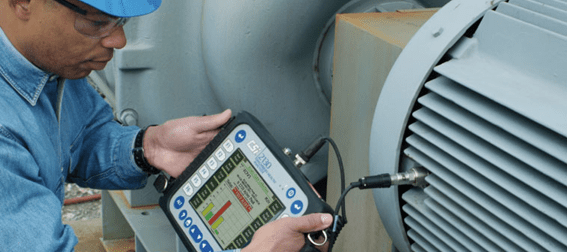

Para ser realizada a manutenção preditiva é necessária a utilização de aparelhos adequados, capazes de registrar vários fenômenos, tais como:

- Alteração no nível de vibração de equipamentos rotativos;

- Alteração nos níveis de temperatura de equipamentos elétricos e mecânicos;

- Contaminação de Óleos Lubrificante e Hidráulicos;

- Alteração no estado de superfícies;

- Alteração nos níveis de pressão.

A Manutenção Preditiva tem como objetivo principal predizer e encontrar defeitos em estágio inicial, quando ainda são falhas potenciais, com a finalidade de sana-los antes que esse defeito se agrave e transforme em falha funcional.

Para saber mais sobre Falhas Potenciais e Falhas Funcionais, assista o vídeo abaixo. O vídeo fala sobre a Curva PF, um tema que é imprescindível para que se possa compreender melhor os termos por trás da Manutenção Preditiva:

>> Clique aqui e leia um artigo completo sobre a Curva PF.

Com base no conhecimento e análise dos fenômenos, torna-se possível indicar, com antecedência, eventuais defeitos ou falhas nas máquinas e equipamentos, após isso a manutenção preditiva adota dois procedimentos para atacar os problemas detectados:

• Diagnóstico: Detectada a irregularidade, será necessário efetuar um diagnóstico referente à origem e à gravidade do defeito constatado.

• Análise da tendência da falha: A análise consiste em prever com antecedência a avaria ou a quebra e programar o reparo.

Técnicas de Manutenção Preditiva:

Existem várias técnicas e métodos de Manutenção Preditiva disponíveis no mercado. Nesse artigo iremos focar nas quatro técnicas mais usadas nas empresas:

1. Análise de vibrações;

2. Termografia;

3. Análise de Óleo;

4. Ultrasson.

Cada técnica de Manutenção Preditiva irá focar na análise de um modo de falha, para aumentar a confiabilidade e precisão do diagnóstico, elas podem ser usadas em conjunto.

Análise de Vibração

A análise de vibração é uma das técnicas de manutenção preditiva mais completa para a detecção de defeitos mecânicos. a Análise de Vibração é presença obrigatória em qualquer programa de manutenção preditiva em equipamentos rotativos.

Além de detectar defeitos existentes nas máquinas, essa técnica trabalha na causa raiz de outros defeitos que possam a vir ocorrer e causar a parada de produção na sua fábrica.

Defeitos passíveis de ser encontrados pela Análise de Vibração:

- Desbalanceamento de massa;

- Desalinhamento e empenamento de eixos;

- Desgaste de rolamentos;

- Desgaste de engrenagens;

- Problemas estruturais;

- Lubrificação deficiente;

- Problemas elétricos em motores;

- Folgas.

A Análise de Vibração é o processo pelo qual as falhas em componentes móveis de um equipamento, são descobertas pela taxa de variação das forças dinâmicas geradas. Tais forças afetam o nível de vibração, que pode ser avaliado em pontos acessíveis das máquinas, sem interromper o funcionamento dos equipamentos.

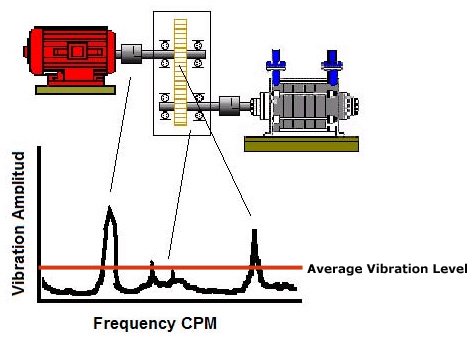

Uma máquina, caracterizada por suas partes móveis, vibrará de acordo com as frequências características dos seus componentes. Cada tipo de máquina possui uma “Assinatura Espectral Original” e na medida que os componentes dessas máquinas começam a falhar, a frequência e amplitude de vibração começam a mudar.

Através do processo de análise de espectro aplicado ao sistema inteiro, é possível identificar as características de vibração de cada componente individual para monitorar sua condição. A deterioração da “ASSINATURA ESPECTRAL” é um sinal de que o equipamento perdeu sua integridade.

Termografia

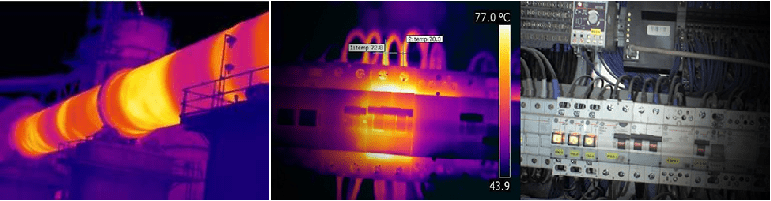

Resumidamente, TERMOGRAFIA é a técnica de registrar em forma gráfica ou visível a olho nu, a Radiação Infravermelha que todos os corpos acima do Zero Absoluto ( -273,15 ° C) irradiam.

A termografia permite identificar, monitorar e registrar alteração nos níveis de temperatura dos componentes e gerar uma imagem térmica ou termograma. A análise desse termograma é feita por um profissional especializado na técnicas, que será capaz de identificar a possível anomalia com base nas alterações de temperatura dos componentes.

Veja abaixo um exemplo de termografia aplicada à um motor elétrico:

Em termos práticos, isso é feito com uma câmera especial cujo elemento sensor eletrônico é sensível a uma determinada faixa de RADIAÇÃO INFRAVERMELHA. Essa câmera além de registrar a radiação emitida pelo alvo, a transforma em uma imagem visível ao olho humano. Assim podemos ter “imagens térmicas” de todos os objetos dentro da faixa de alcance da câmera.

Normalmente, esse sensores tem de ser resfriados para garantirem um tipo de “camara escura” para que as temperaturas medidas sejam confiáveis. Recentemente, foram introduzidos no mercado sensores (bolômetros) que trabalham a temperaturas ambientes de forma confiável, mas, por enquanto, seu custo é muito alto.

A Termografia tem várias aplicações, desde o uso militar que consiste na aplicação de câmeras infravermelhas para identificar movimentos inimigos em campo de batalha até o uso médico, que consiste na identificação de tumores através da alteração de temperatura de determinadas partes do corpo humano. Já na área industrial, podemos aplicar a Termografia em uma infinidade de possibilidades: na área mecânica, elétrica, em tubulações, equipamentos rotativos, equipamentos estáticos, etc.

Análise de Óleo

A análise do óleo consiste na análise em laboratório das propriedades do lubrificante, se existe contaminantes e detritos. A análise de óleo é realizada durante a rotina de manutenção preditiva e tem como finalidade fornecer informação útil e precisas sobre o estado do lubrificante e principalmente sobre as condições da máquina.

A Análise de Óleo é dividida em três categorias:

- Análise das Propriedades do lubrificante (verifica o estado do óleo base e seus aditivos);

- Analise dos Contaminantes (água, sílicas, partículas ferrosas, etc.)

- Análise e Monitoramento do Desgaste das Maquinas

A análise de óleo é para as máquinas como um exame de sangue é para nós seres humanos. Além de controlar a contaminação de óleo e o desgaste de metais, uso moderno da análise de óleo inclui a análise dos aditivos dos óleos para determinar se pode ser definido um intervalo maior para troca desse óleo.

Os custos de manutenção podem ser reduzidos com o uso dessa prática. Ao comparar os resultados da análise de um óleo novo e usado, um analista poderá determinar quando um óleo deve ser substituído.

Alguns defeitos que podem ser encontrados pela análise de óleo:

- Contaminações em geral;

- Falhas em engrenamentos;

- Oxidação;

- Desalinhamentos;

- Depreciação de aditivos;

- Desgaste de componentes mecânicos (engrenagens, rolamentos, mancais de deslizamento, partes móveis de motores diesel e à gasolina, rotores, válvulas e outros).

Alguns ensaios realizados durante a análise de óleo:

- Viscosidade 40 ºC e 100 ºC – Verifica a viscosidade do lubrificante a 40 graus Celsius e 100 graus Celsi ;

- Água: com crepitação, Karl Fischer ou FFT-IR – Verifica se a amostra de óleo está contaminada com água ou não;

- TAN e TBN – Verifica a alcalinidade e a basicidade da amostra de óleo e permite verificar o estado do pacote de aditivos do lubrificante;

- Espectrometria quantitativa;

- Espectrometria qualitativa (microscopia);

- Contagem de partículas; FFT-IR (fuligem, nitração, sulfatação, glycol).

Ultrasson – Emissão Acústica

Essa técnica de inspeção detecta facilmente vazamentos em sistemas de transporte de ar

comprimido, vapor e outros gases até mesmo fuga de corrente elétrica e defeitos mecânicos. Por isso ela costuma economizar muita energia para as empresas e evitar paradas de produção inesperadas.

O ultrassom consiste em elevar a frequência das ondas sonoras até um limite em que possa ser audível ao sistema auditivo humano . O ultrassom não é diferente do som ‘normal’ (audível) em suas propriedades físicas, exceto em que os seres humanos não podem ouvir. Esse limite varia de pessoa para pessoa e é de aproximadamente 20 kHz (20.000 hertz) em adultos saudáveis e jovens. Dispositivos de ultra-som operam com frequências de 20 kHz até vários gigahertz.

O ultra-som é usado em muitos campos diferentes. Dispositivos de ultrassom são utilizados para detectar objetos e medir distâncias. A ultra-sonografia ou ultra-sonografia é frequentemente usado na medicina. Nos ensaios não destrutivos de produtos e estruturas, o ultrassom é usado para detectar falhas invisíveis.