Já não é novidade alguma que o PCM Planejamento e Controle da Manutenção é o núcleo estratégico do setor de manutenção, responsável por traçar estratégias que possam garantir a disponibilidade e confiabilidade dos ativos e dessa forma, fazer com que os processos de produção sejam cada vez mais produtivos e lucrativos.

A missão do setor de PCM Planejamento e Controle da Manutenção é planejar atividade de manutenção, programar a sua execução, medir tudo o que foi feito e analisar se o que foi feito foi realizado da forma mais produtiva possível e onde existem possível lacunas para melhorias.

Existem diversas ferramentas, metodologias e técnicas para que o PCM Planejamento e Controle da Manutenção possa trabalhar de forma assertiva na construção das estratégias e táticas para garantir que os resultados possam ser os esperados pela alta direção da empresa.

Neste artigo, iremos abordar quais são as melhores práticas dentro do PCM Planejamento e Controle da Manutenção e lhe mostrar o cenário adequado para um planejamento e programação das atividades de manutenção.

Benefícios do PCM Planejamento e Controle da Manutenção

O principal benefício do PCM Planejamento e Controle da Manutenção é a redução de desperdícios. Seja desperdício de mão de obra, tempo ou materiais. Se você não planeja qualquer atividade, seja ela ligada à manutenção ou não, você com certeza está desperdiçando algum desses recursos.

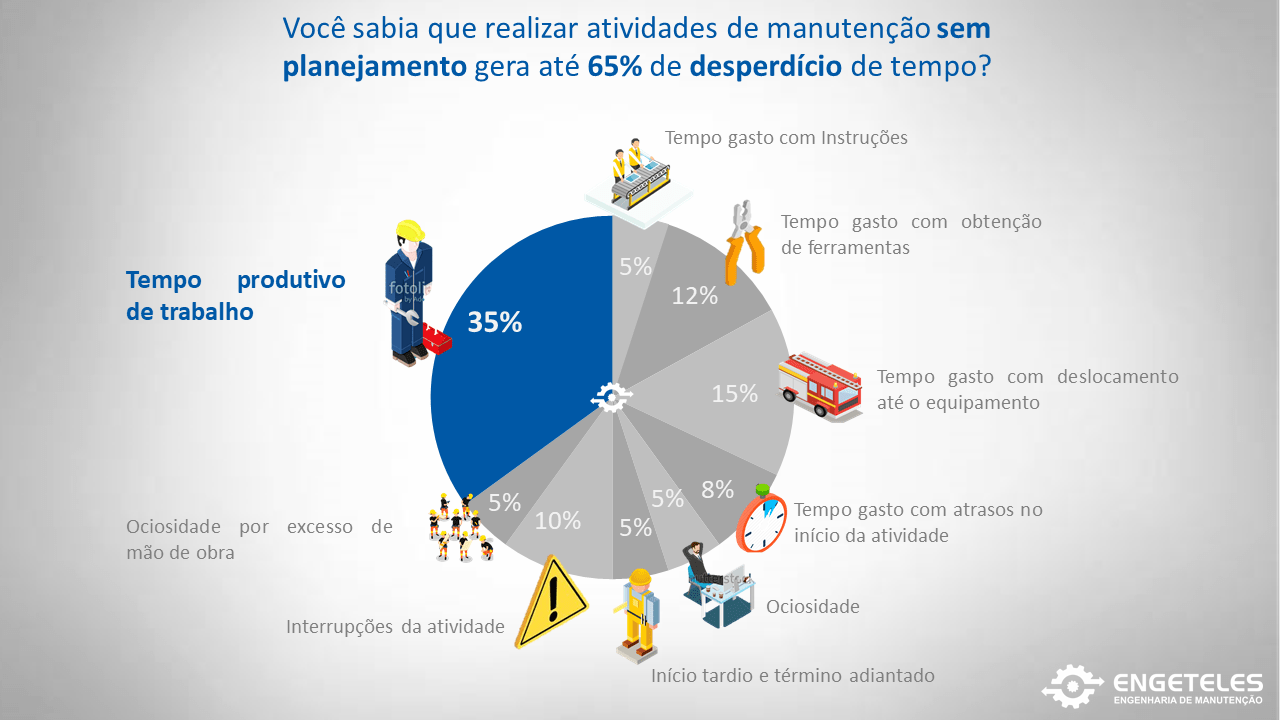

Sabe-se que em uma atividade realizada sem planejamento, existe 65% de desperdício de tempo. Ou seja, dentro das 8 horas normais de trabalho, apenas 2,8 horas são de fato aproveitadas. Esse número é assustador e a causa disso é explicada no infográfico abaixo:

Para minimizar ao máximo essa perda de tempo dentro das atividades de manutenção, o melhor a se fazer é implantar corretamente sistemáticas de Planejamento e Controle da Manutenção. Dessa forma, podemos dimensionar de forma assertiva o volume de atividades que devem ser feitas para manter os ativos disponíveis e confiáveis.

Após a implantação do PCM Planejamento e Controle da Manutenção, a expectativa é que o Tempo Produtivo de Trabalho suba de 35% para no mínimo 65%. Em um primeiro momento essa já é uma elevação gigantesca na produtividade da equipe, consiste basicamente em elevar o tempo produtivo de 2,8 horas para 5,2 horas.

Saiba como implantar o PCM Planejamento e Controle da Manutenção passo a passo:

Como Implantar o PCM – Planejamento e Controle de Manutenção

Pcm planejamento e controle da manutenção

Pcm planejamento e controle da manutenção

Planejamento da Manutenção

Este processo consiste em documentar todos os trabalhos da manutenção. Desde procedimentos de segurança para realização das atividades até o detalhamento dos planos de manutenção.

Também são identificados e quantificados todos os recursos necessários para realização das tarefas, tais como: recursos humanos (mão de obra), peças de reposição, ferramentas, materiais e insumos.

Dentro do PCM Planejamento e Controle de Manutenção, a fase de planejamento tem como finalidade principal criar e gerenciar os planos de manutenção. Os Planos de Manutenção são divididos basicamente em:

- Plano de Manutenção Preventiva

- Plano de Manutenção Preditiva

- Plano de Inspeção Sensitiva

- Plano de Lubrificação

- Plano de Calibração

- Plano de Melhorias

Cada plano tem uma forma de gerenciamento, execução e programação específica, porém o objetivo é o mesmo: garantir a confiabilidade e disponibilidade do ativos.

Planejamento da Manutenção – Manutenção Preventiva

A Manutenção Preventiva é qualquer variedade de manutenção planejada e programada para um equipamento ou componente. Especificamente, a manutenção preventiva é um serviço agendado e realizado por um técnico competente, para garantir que um item do equipamento esteja funcionando corretamente e, portanto, evitar qualquer avaria ou falha que leve o equipamento a parar e interromper o processo de produção.

Os serviços de manutenção preventiva para serem executados de forma eficiente, necessitam de um planejamento prévio e de um apontamento dentro do plano de manutenção. A construção do plano de manutenção preventiva deve ser feita por etapas, seguindo uma série de processos e métodos.

Elaborar um plano de manutenção geralmente não é uma tarefa difícil de fazer. Mas criar um plano de manutenção abrangente e eficaz nos traz alguns desafios interessantes. Seria difícil apreciar as sutilezas do que torna um plano de manutenção eficaz sem entender como o plano faz parte do ambiente de manutenção como um todo.

Um plano de manutenção pode ser criado com o auxilio de várias ferramentas. Algumas podem elevar ou diminuir a produtividade da construção, execução e gestão do plano. Mas independente da ferramenta escolhida, o que é e sempre será mais importante dentro do plano de manutenção são as informações nele contidas.

Podemos criar um plano de manutenção dentro de softwares e aplicativos simples como: MS Excel, MS Project, MS Word, etc. Ou também podemos usar softwares CMMS (Centered Maintenance Management System) específicos como SAP, TOTVS, etc.

A única diferença entre criar um plano de manutenção no Excel e criar um plano de manutenção em algum software especifico é a quantidade de recursos que estão disponíveis para automatização dos fluxos e monitoramento do ciclo da informação.

Saiba mais sobre Planos de Manutenção Preventiva:

Planejamento da Manutenção – Manutenção Preditiva

A Manutenção Preditiva ou também chamada de manutenção sob condição, consiste na seguinte sistemática: o evento de manutenção é dependente de uma inspeção prévia do equipamento, realizada por um técnico que tenha conhecimento nas técnicas de manutenção preditiva e através dessa inspeção, sabe-se a real condição do equipamento e a partir dali se planeja alguma atividade de manutenção.

O planejamento da manutenção preditiva consiste na definição de quais técnicas serão usadas para monitorar cada tipo de equipamento e frequência das inspeções.

Os conceitos e aplicações da Manutenção Preditiva já estão inseridos no ambiente de manutenção há muito tempo, se efetivou como importante ferramenta de produtividade a partir dos anos 70, sendo que sua evolução vem se destacando desde meados dos anos 90 conforme estudiosos das áreas de manutenção.

Dentro do PCM Planejamento e Controle da Manutenção, a Manutenção preditiva é um método aplicado na área de manutenção com a finalidade de indicar as condições reais de funcionamento das máquinas com base em dados que informam o seu desgaste ou processo de degradação. Visto então que a proposta da manutenção preditiva é fazer o monitoramento regular das condições mecânicas, eletrônicas, pneumáticas, hidráulicas e elétricas dos equipamentos e instalações e, ainda, monitorar o rendimento operacional de máquinas, equipamentos e instalações quanto a seus processos.

Como resultado desse monitoramento, observa-se um aumento dos intervalos dos reparos por quebras (manutenção corretiva) e dos reparos programados (manutenção preventiva), bem como um aumento de rendimento no processo produtivo, uma vez que equipamentos e instalações estarão disponíveis por um tempo maior para a operação.

Portanto trata-se de uma modalidade de manutenção que prediz o tempo de vida útil dos componentes das máquinas e equipamentos e as condições para que esse tempo de vida seja bem aproveitado.

Para saber mais sobre Manutenção Preditiva:

Planejamento da Manutenção – Lubrificação

A lubrificação é uma peça fundamental dentro do PCM Planejamento e Controle da Manutenção, suas atividades devem ser controladas através de planos da mesma forma que se faz com as atividades de manutenção preventiva e preditiva.

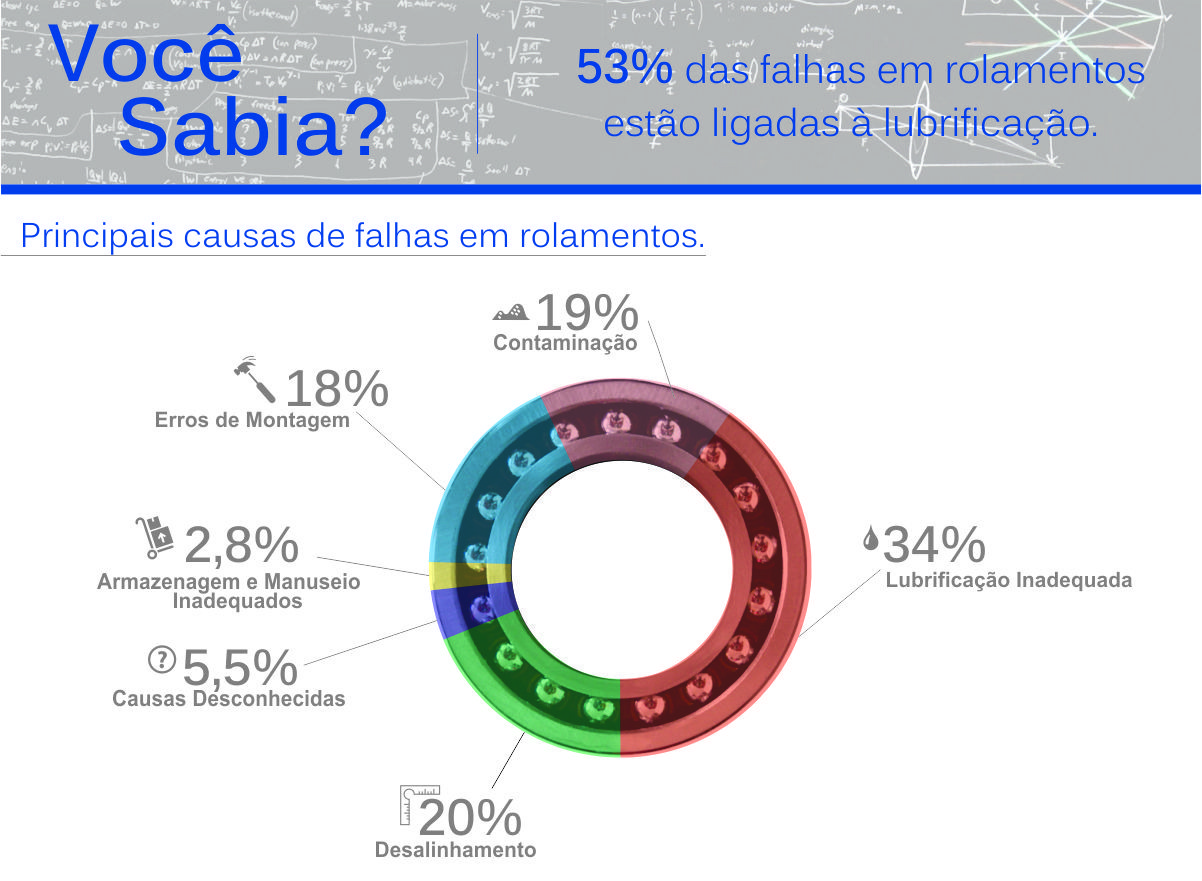

Conforme mostra o gráfico abaixo. A cada 10 falhas de rolamentos, 5 foram causadas por falhas de lubrificação. Por isso é dever do PCM Planejamento e Controle da Manutenção garantir, através de um plano, que todos os equipamentos da fábrica sejam lubrificados da forma correta, na frequência correta e com o lubrificante correto.

Muitas pessoas definem um plano de lubrificação como uma lista completa de todo o equipamento lubrificado com óleo e graxa, com uma recomendação de produto apropriada listada ao lado de cada componente. Embora não possa haver dúvida de que garantir que o lubrificante correto seja aplicado no componente correto, há muito mais para uma boa lubrificação do que a seleção do produto. Nos últimos anos, dentro do PCM Planejamento e Controle da Manutenção de grandes empresas tem havido uma tendência crescente no estabelecimento de programas de gerenciamento de lubrificação, e essas organizações estão colhendo as recompensas.

O conceito de gerenciamento de lubrificação leva uma abordagem holística à lubrificação. Nesta abordagem, os lubrificantes são considerados não como consumíveis a serem adquiridos ao menor preço, mas como um bem a ser gerenciado e nutrido. Este processo de nutrição começa no dia em que o lubrificante chega no local e termina o dia em que o óleo é drenado do componente e descartado adequadamente. Ao fazê-lo, as principais áreas a considerar incluem:

- Padrões de lubrificação, consolidação e aquisição;

- Armazenamento e manuseio de lubrificação;

- Técnicas de amostragem de óleo;

- Controle de contaminação;

- Treinamento, desenvolvimento e certificação de habilidades;

- Análise de lubrificantes;

- Padrões de lubrificação / relubricação e melhores práticas;

- Gestão de programas;

- Procedimentos e diretrizes;

- Objetivos e métricas do plano;

- Diretrizes de segurança e disposição e melhores práticas;

- Melhoria continua.

Para que um plano de lubrificação seja efetivo, todas essas áreas devem ser avaliadas e as melhorias feitas para adaptar as práticas atuais às práticas recomendadas da indústria, se necessário. O processo elaboração do plano de lubrificação e análise de óleo é uma abordagem incremental para avaliar os pontos fortes e fracos de um programa de lubrificação das plantas e traça um caminho para melhoria contínua e contínua.

pcm planejamento e controle da manutenção

pcm planejamento e controle da manutenção

Programação da Manutenção

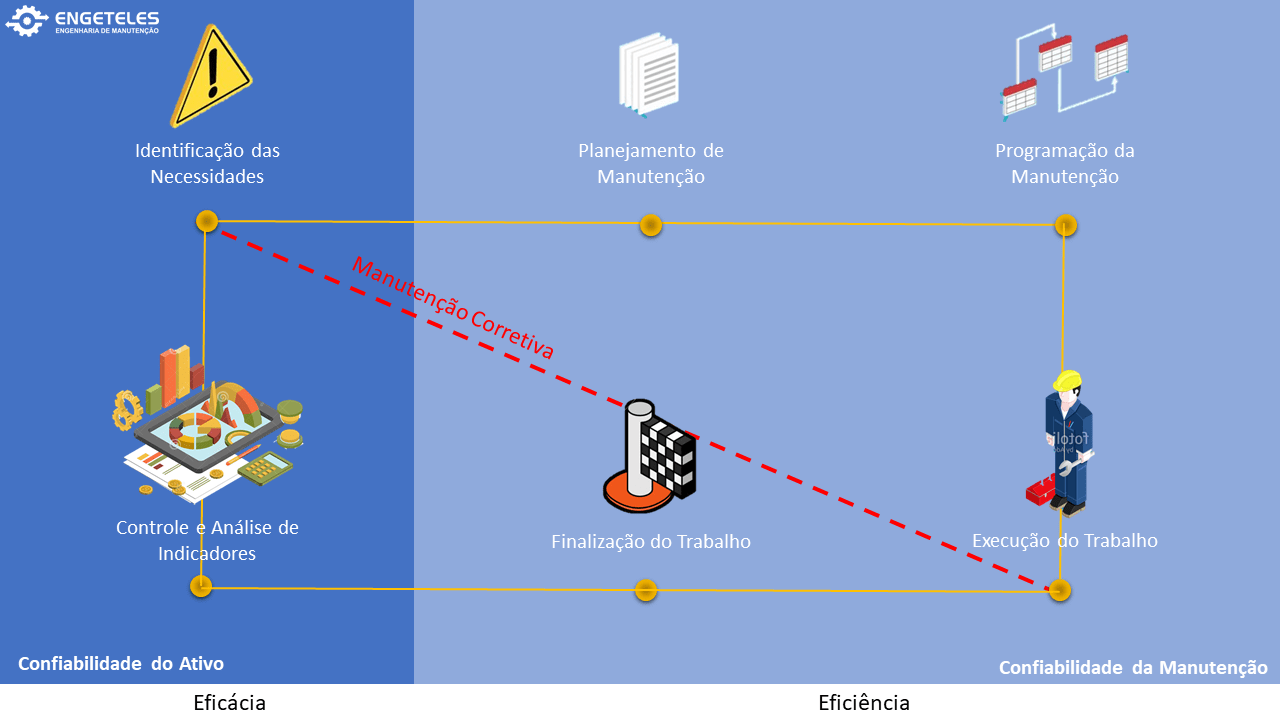

Considerando as melhores práticas de se trabalhar com PCM Planejamento e Controle da Manutenção, podemos dizer que o planejamento é a fase em que iremos definir tudo o que deve ser feito para manter nossos ativos disponíveis e confiáveis por um determinado período de tempo. Em contrapartida definimos que a programação da manutenção é a fase que definimos quando tudo deve ser feito.

A programação da manutenção é a função de coordenar todas as questões logísticas em torno das questões relativas à fase de execução do trabalho. Isso também pode descobrir algumas áreas de deficiência de planejamento, que

Alguns detalhes importantes:

- As horas de trabalho indiretas, como reuniões de segurança e de alinhamento, tempos de interrupção e horários de treinamento devem ser reunidos, juntamente com feriados e agendados como ordens de obras permanentes para análise futura destes.

- Horário de conclusão do Plano de Manutenção a deduzir dos dados do formulário no Sistema de Manutenção. Isso se concentra em garantir que o equipamento seja mantido em seus melhores níveis.

- Adição de ações de melhoria corretivas e aprovadas conforme ditado pelo sistema de priorização e pelo plano de operações. Estas devem ser apenas pedidos de ordens planejadas. Um guia poderia ser: idade das ordens de serviços em relação à prioridade (como medida da eficácia dos sistemas prioritários).

- A combinação de trabalho corretivo, preventivo e de melhoria precisa atingir os níveis estabelecidos para o trabalho planejado / agendado. Embora isso constitua o uso mais efetivo do trabalho e dos recursos, há vantagens em trabalhos planejados / não programados. Um nível viável é de 70% – 80% nos estágios iniciais.

Por exemplo, uma ordem de serviço planejada pode ser usada durante períodos de manutenção oportunos devido a falhas importantes ou a razões de operação. Neste caso, os benefícios do pré-planejamento tornam-se claros. No entanto, não é necessário ter uma pressa para reparar o equipamento de forma oportuna, simplesmente porque ficou disponível. Se houve um trabalho de prioridade maior planejado, isso deve manter esse foco.

A revisão desta semana precisa se concentrar em trabalhos executados. Desta forma, trabalhos reorganizados, embora importantes e difíceis de quantificar completamente, podem ser quantificados através das horas em atraso. Ao estabelecer um nível de 70%, por exemplo, você sabe que o cronograma foi planejado para esse nível. As ordens de serviço planejadas e programadas são iguais a esse número.

Atividades de manutenção não programadas e não planejadas compõem a maioria das ordens de de serviço de manutenção corretiva normalmente. No entanto, os sistemas modernos contêm modelos de solicitação de ordens de serviço. O foco dessas ações corretivas pode produzir uma ordem de trabalho “planejada”.

Modelos de pedidos de trabalho contendo todas as informações planejadas, incluindo requisitos de peças e recursos. Estes podem tirar muito do trabalho da função de planejamento para que ele possa se concentrar mais na melhoria. Variações de estimativa, dicas ou instruções adicionais, melhorando as práticas de trabalho seguras e revisando os re-créditos das lojas podem oferecer áreas de melhoria de modelos de ordem de trabalho. Todos fornecem uma ferramenta mais eficiente e precisa para agendamento e execução.

Os modelos também podem ser usados ??para armazenar guias de resolução de problemas para sintomas específicos / modos de falha. Os dados fornecidos pelo fabricante e as informações de revisão da estratégia são melhores para fornecer os detalhes para estes.

Como todas as mudanças nos processos de manutenção, isso precisa ser incorporado através de uma série de iniciativas. Estes incluem treinamento específico para papéis, relatórios específicos para fins funcionais e integração de medidas de KPI com rotinas diárias. Isso pode acontecer como parte das estruturas de reunião, sinais e símbolos, bem como a integração com as expectativas salariais. (Geralmente através de esquemas de bônus) Embora efetivo, os comportamentos que estão sendo conduzidos precisam ser cuidadosamente considerados.

https://engeteles.com.br/pcmonline

Controle da Manutenção

O Controle de Manutenção consiste em medir tudo o que foi feito nas etapas de Planejamento e Programação da Manutenção. Nessa etapa, são implantadas e analisadas várias métricas que validarão se as estratégias traçadas pelo PCM Planejamento e Controle da Manutenção estão corretas.

Você precisa medir algo para aprender alguma coisa sobre ele. Para saber o quão pesado é um item, você têm de pesá-lo. Para conhecer seu tamanho e forma, você mede suas dimensões. Do seu volume e peso, você pode calcular sua densidade. Medições ajudam você a entender melhor uma coisa, como ela funciona e como você tem que trabalhar com ela. Medir a os resultados da manutenção não é diferente.

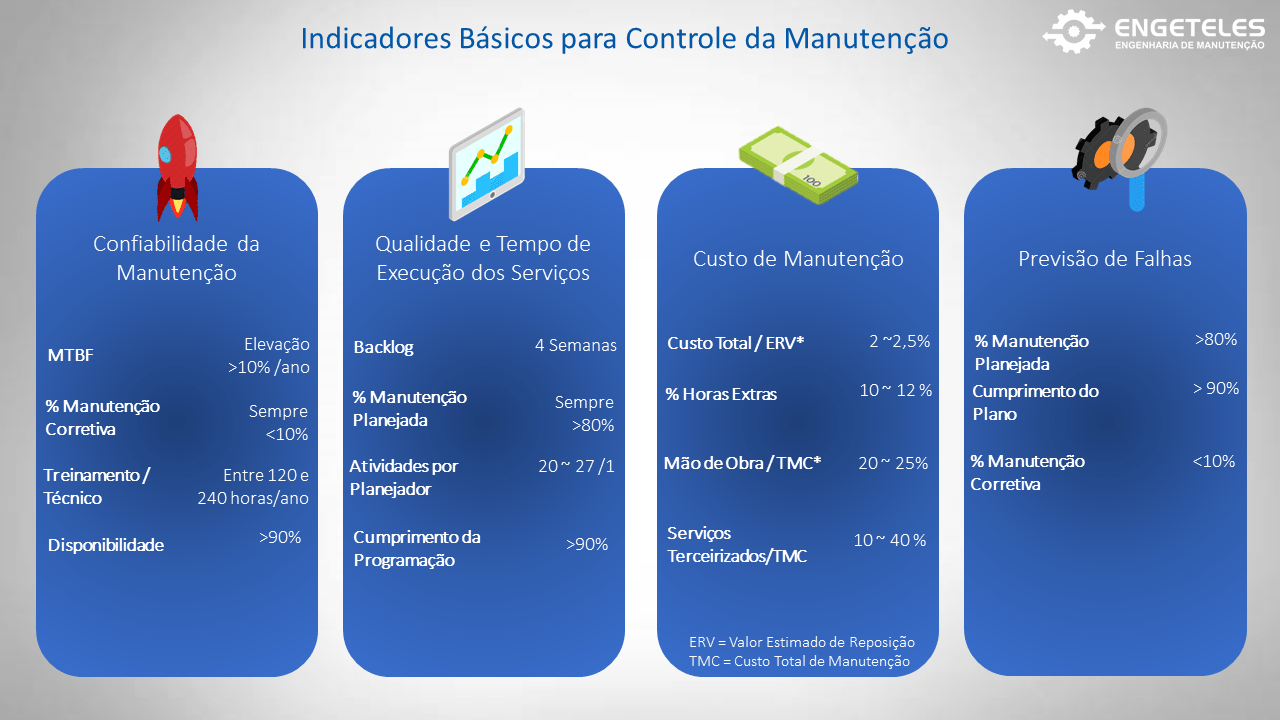

Existem dois tipos de métricas da manutenção: aqueles que melhoram o efeito da manutenção no desempenho do negócio como um todo e aquelas que conduzem bons comportamentos na construção de confiabilidade e disponibilidade dos ativos.

Indicadores de Manutenção

O PCM Planejamento e Controle da Manutenção é bastante conhecido por ser o setor que implanta e monitora os KPI’s de Manutenção ou seja, os Indicadores de Performance da Manutenção.

Os principais indicadores de desempenho (KPIs) que você usa devem ajudá-lo a entender o que a manutenção está fazendo, como ela está ajudando o negócio e o que mais pode fazer para melhorar o desempenho operacional. O desempenho de manutenção pode ser melhorado, tornando-o mais efetivo e eficiente.

A eficiência da manutenção consiste em trazer a maior confiabilidade possível para os equipamentos e menor risco operacional usando o menor número de recursos possíveis.

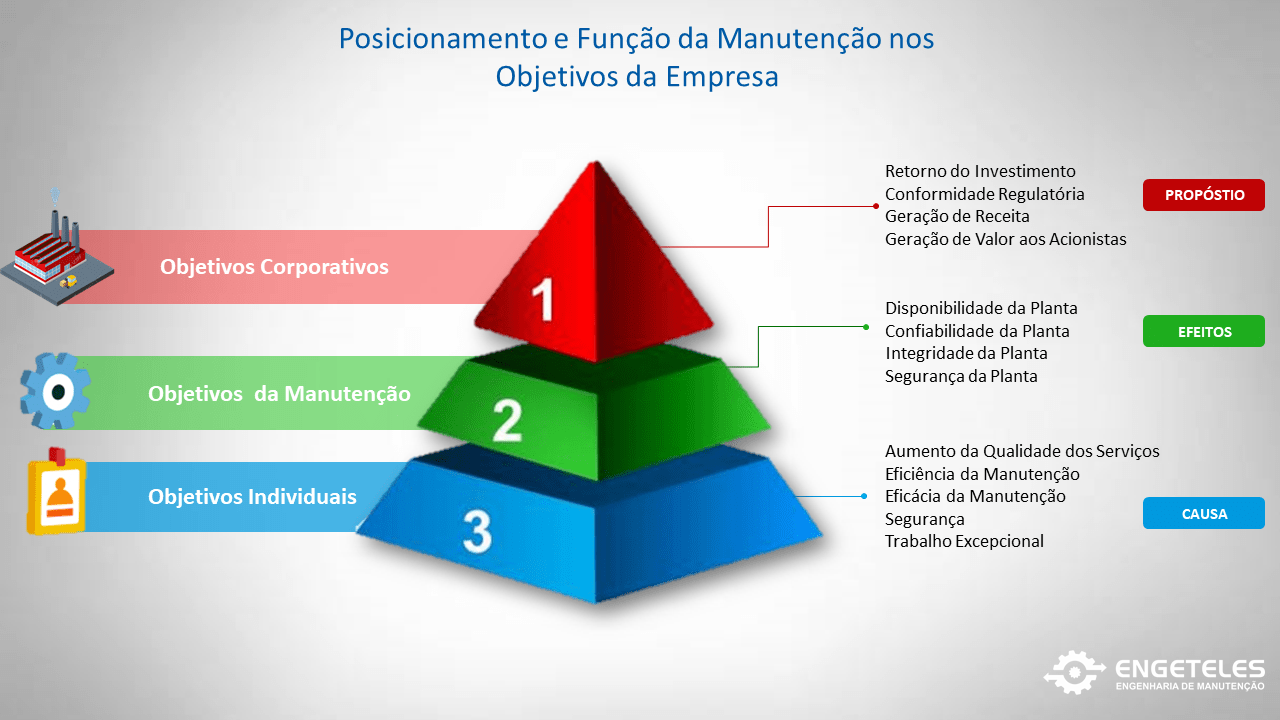

O desenvolvimento de KPI’s da manutenção começa “de cima para baixo” na organização. Dessa forma é possível conectar atividades em toda a operação junto com uma finalidade corporativa. O processo é implantado “de cima para baixo” , mas os objetivos corporativos são alcançados de “baixo para cima”. O sucesso operacional realmente começa no chão de fábrica fazendo aquilo que realmente dá resultado.

Depois de ter uma conexão clara entre os objetivos de negócios e as atividades de manutenção necessárias para alcançá-los, todos podem ver os benefícios que a manutenção traz para o negócio.

Um KPI de manutenção é útil para o PCM Planejamento e Controle da Manutenção para quantificar o motivo das falhas e quando elas estão surgindo e posteriormente, sua causas.

Coletando as causas dos reparos (ou seja, o número de manutenção corretiva e reparação) em categorias separadas do ciclo de vida do equipamento, você pode identificar onde concentrar seus esforços na busca pela elevação da confiabilidade.

Baixe Grátis o E-book e Saiba Mais sobre Indicadores de Manutenção:

https://engeteles.com.br/indicadoresdemanutencao

pcm planejamento e controle da manutenção

pcm planejamento e controle da manutenção

Leia Mais:

[ess_grid alias=”blog-masonry”][/ess_grid]