O Plano de Lubrificação é um documento que reuni todas as ações necessárias para manter a saúde dos ativos em relação a sua lubrificação. Um plano de lubrificação aponta quais equipamentos devem ser lubrificados, qual a periodicidade de lubrificação, qual lubrificante e quantidade deve ser aplicado, além de outras informações pertinentes.

O plano de lubrificação é um dos documentos que compõem a carteira de planos de manutenção dos equipamentos.

Elaborado pelo setor de Planejamento e Controle de Manutenção (ou pela Engenharia de Manutenção), o plano de lubrificação pode ser apontado como o plano de manutenção mais importante dentre os demais. Tendo em vista que qualquer desvio nas atividades de lubrificação reflete imediatamente na disponibilidade e confiabilidade dos ativos.

Você irá aprender nesse artigo:

- Como elaborar um Plano de Lubrificação;

- Quais informações devem ser levantadas para construção do Plano de Lubrificação;

- Quais equipamentos entram no plano de lubrificação;

- Como selecionar os lubrificantes;

- Como calcular a quantidade de lubrificante que será aplicada;

- Como calcular a frequência de lubrificação.

Assista a aula abaixo e veja como fazer um Plano de Lubrificação do zero:

Importância do Plano de Lubrificação

Poucas empresas conhecem, de fato, a importância do plano de lubrificação e acabam negligênciando as atividades de lubrificação. Não demora muito para que os ativos denunciem tais negligências através da queda dos índices de Disponibilidade e Confiabilidade.

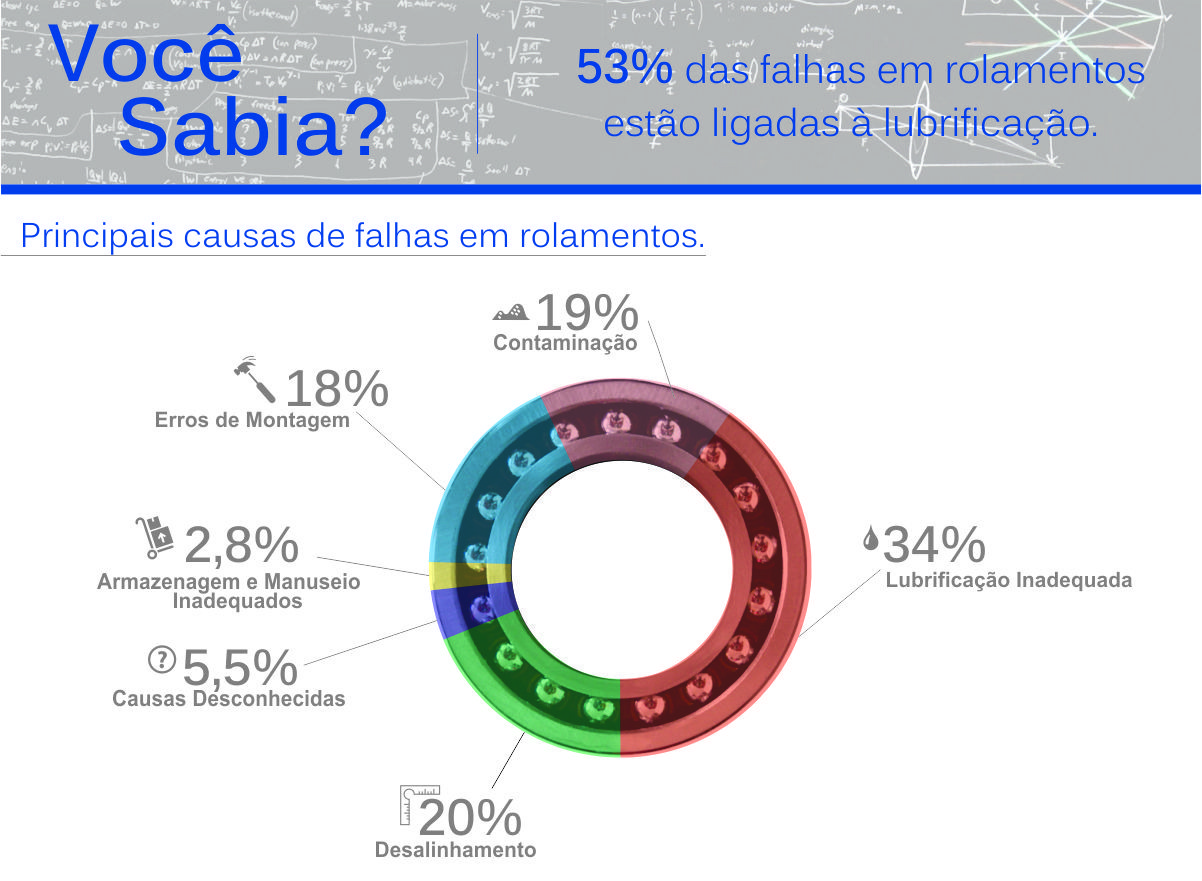

Um belo exemplo disso são os rolamentos: 53% dos rolamentos falham por problemas ligados à lubrificação.

Observando o gráfico abaixo é possível notar que 34% dos rolamentos falham por lubrificação indequada e 19% falham por problemas ligados à contaminação. Ambas as falhas tem causas oriundas de falhas no processo de lubrificação. Logo, pode-se afirmar que 53% dos rolamentos falham por problemas ligados à lubrificação.

Pode-se afirmar também que um plano de lubrificação bem elaborado é capaz de salvar 5 em cada 10 rolamentos que falham. Esse número é bem expressivo e com certeza demonstra a importância do processo de lubrificação.

As principais falhas encontradas nos planos de lubrificação são:

- Lubrificante incorreto para a aplicação;

- Quantidade incorreta de lubrificante (muito lubrificante ou pouco lubrificante);

- Frequência de lubrificação incorreta;

- Definição incorreta (ou incompleta) dos pontos de lubrificação;

- Falta de procedimentos de segurança;

- Falta de procedimentos básicos de lubrificação.

O ponto só recebe “lubrificante correto” quando:

• O sistema de Manuseio, armazenagem e estocagem estiverem corretos.

• Houver uma inspeção regular e permanente nos reservatórios.

Como fazer um Plano de Lubrificação?

Existe um processo lógico para a elaboração do plano de lubrificação que não permite que tais erros sejam cometidos. Esse processo foi criado pela ENGETELES e é dividido em 6 passos simples e didáticos. Sendo eles:

- Elaboração da Árvore Estrutural de Ativos em 8 níveis;

- Mapeamento dos Pontos de Lubrificação;

- Definir os Lubrificantes;

- Calcular a quantidade de lubrificante;

- Calcular a frequência de lubrificação;

- Definir atividades complementares.

O produto da execução dos seis passos acima será um Plano de Lubrificação confiável, seguro e produtivo.

PASSO 1 – Elaborar Árvore Estrutural de Ativos em 8 Níveis

Esse passo é um dos mais importantes para a elaboração do plano de lubrificação. Ele irá prever um dos erros mais cometidos pelas empresas no momento da elaboração do plano: negligênciar pontos de lubrificação de baixa visibilidade.

A partir do momento em que é elaborada uma árvore estrutural de 8 níveis é possível chegar até o nível de componente. Os componentes são os itens mais importantes do processo. Pois são eles que falham e ocasionam a parada do processo de produção.

A árvore estrutural dá uma visão macro do processo de produção e permite que a equipe que está elaborando o plano de lubrificação observe detalhes cruciais para a construção do plano.

O foco do plano de lubrificação deve estar nos componentes que serão lubrificados e não nos equipamentos onde os componentes estão instalados.

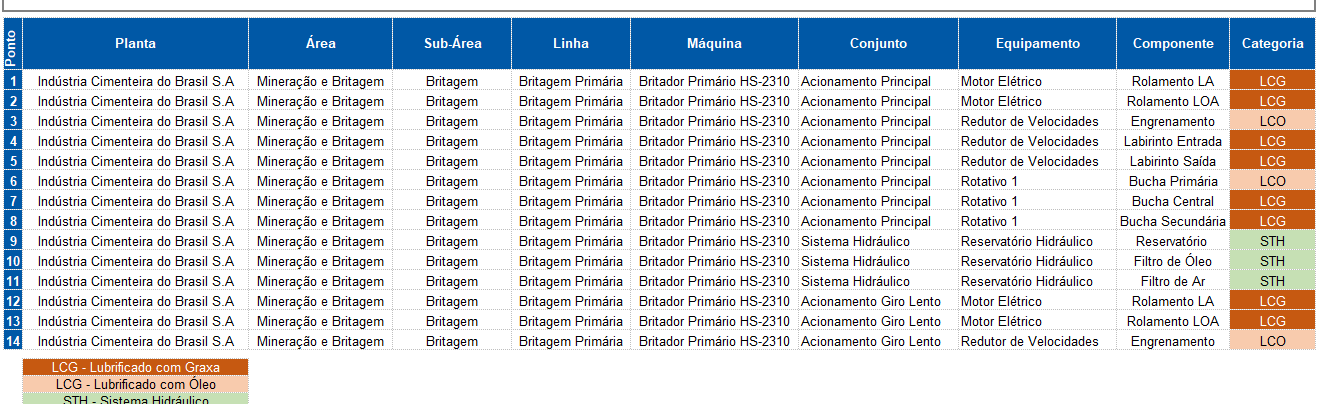

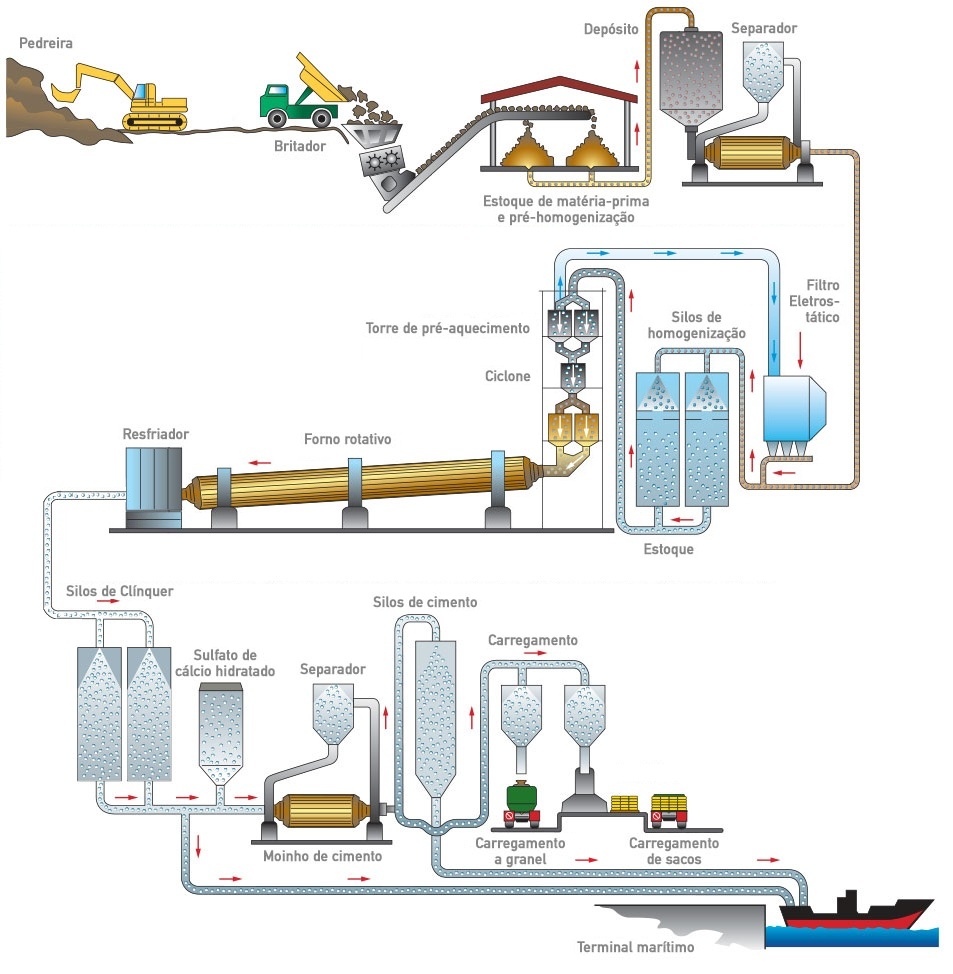

Como exemplo, usaremos uma planta de uma indústria cimenteira. O primeiro passo é obter o layout geral da planta e com base no layout, construir a árvore estrutural que terá 8 níveis.

Observe que o processo de produção se inicia na pedreira (mina) onde é feita a extração do calcário, principal matéria prima do cimento. O calcário é extraído na forma de grandes rochas resultantes de explosões realizadas na mina, em seguida, as rochas vão para o setor de britagem onde são trasnformadas em britas com média de 25 mm² .

Resumidademente, após a britagem, acontece a pré-homogenização da materia prima, moagem, calcinação, moagem do clínquer, ensacamento do cimento e paletização.

Nesse processo existem inumeros pontos de lubrificação que estão escondidos e a árvore estrutural irá evidencia-los.

Ao dividir aquele processo em 8 níveis, é possível ter uma base preliminar para o plano de lubrificação. Exemplo:

- PLANTA: Indústria Cimenteira Brasil S.A

- ÁREA: Indústria Cimenteira Brasil S.A > Processo Final

- SUB-ÁREA: Indústria Cimenteira Brasil S.A > Processo Final > Ensacamento

- LINHA: Indústria Cimenteira Brasil S.A > Processo Final > Ensacamento > Linha 2

- MÁQUINA: Indústria Cimenteira Brasil S.A > Processo Final > Ensacamento > Robô de Retirada dos Sacos

- CONJUNTO: Indústria Cimenteira Brasil S.A > Processo Final > Ensacamento > Robô de Retirada dos Sacos > Acionamento Eixo X

- EQUIPAMENTO: Indústria Cimenteira Brasil S.A > Processo Final > Ensacamento > Robô de Retirada dos Sacos > Acionamento Eixo X > Motor Elétrico

- COMPONENTE: Indústria Cimenteira Brasil S.A > Processo Final > Ensacamento > Robô de Retirada dos Sacos > Acionamento Eixo X > Motor Elétrico > Rolamento 6309

O oitavo nível da árvore (nível de componente) é o que receberá a atividade de lubrificação e que deve ser monitorado.

PASSO 2 – Mapear os pontos de Lubrificação

De posse da árvore estrutural de ativos, com todos os seus 8 níveis devidademente preenchidos. É momento de papear todos os pontos de lubrificação encotrados. Sendo os principais:

- Rolamentos;

- Acoplamentos;

- Redutores de Velocidade;

- Sistemas Hidráulicos;

- Correntes;

- Cabos de Aço;

- Multiplicadores de Velocidades;

- Eixos Cardans;

- Pinos e Buchas;

- Compressores de Ar;

- Geradores de Energia;

- Motores Elétricos;

- Motores Estacionários;

- Etc.

Ao planilhar todos os pontos encontrados, divida-os em três categorias:

- Lubrificados com graxa;

- Lubrificados com óleo lubrificante;

- Sistemas Hidráulicos.

Dividi-los em três categorias é fundamental para que o passo 3 seja executado sem maiores dificuldades, otimizando todo o processo de seleção dos lubrificantes.

O resultado será o seguinte:

Após descobrir quais itens são lubrificados com graxa, quais são lubrificados com óleo e quais são sistemas hidráulicos, é o momento de selecionar os lubrificantes.

PASSO 3 – Selecionar os Lubrificantes

Através do passo 2 foi possível dimensionar a aplicação de cada tipo de lubrificante. Comece sempre pelo tipo que há maior demanda no seu plano. Exemplo: Se ao fazer o levantamento, você descobriu que exixtem 358 LCG, 152 LCG e 12 STH. Comece selecionando quais são as graxas que você precisará, em seguida defina os óleos lubrificantes e por último, defina os óleos hidráulicos.

Como selecionar uma Graxa Lubrificante

Existem diversos tipos de graxa lubrificante no mercado e cada aplicação demandará um tipo diferente de determinada graxa.

A graxa é um lubrificante semissólido que geralmente consiste em um espessante emulsionado com óleo mineral ou sintético, esse óleo tem uma aditivação mínima, dependendo do tipo de graxa.

As graxas são aplicadas apenas a mecanismos que podem ser lubrificados com pouca freqüência e onde um óleo lubrificante não permaneceria na posição. Elas também atuam como selantes para impedir a entrada de água e materiais incompressíveis.

Composição das graxas:

As graxas são compostas por 3 itens básicos:

- Óleo Lubrificante: que pode ser mineral ou sintético;

- Espessante: podendo ser sabão metálico ou não sabão;

- Aditivos: os mesmos usados nos óleos lubrificantes.

Como você pôde observar acima, 90% da graxa é óleo lubrificante. É o óleo que faz a lubrificação do rolamento e garante que ele trabalhe frio, limpo e sem oxidação.

O espessante é como se fosse uma esponja, que absorve o óleo lubrificante, quando o rolamento começa a trabalhar e aquecer, o espessante solta o óleo lubrificante de forma gradativa.

Os aditivos são compostos químicos que agregam valor ao lubrificante, e aumentam sua proteção ao rolamento quanto a oxidações, corrosões, Extrema Pressão, adesividade e desgastes.

Espessantes:

O espessante de uma graxa é o componente que separa a graxa dos lubrificantes fluidos. Espessantes são moléculas, polímeros ou partículas que são parcialmente solúveis no fluido lubrificante; eles se organizam de tal maneira que transmitem uma consistência semi-sólida à graxa.

Existem dois tipos de espessantes: os simples e complexos.

Espessantes simples são os espessantes de graxa mais comuns. Ele é o produto de reação de um ácido orgânico (ácido carboxílico de cadeia longa ou gordurosa) e um metal alcalino para formar um sal orgânico. Os mais conhecidos os sãbao de lítio e cálcio, e menos comumente em sais de sódio, alumínio e bário.

Espessantes complexos também são amplamente usados ??como espessantes de graxa. O termo “complexo” refere-se à combinação de um espessante simples e um agente complexante. Por exemplo, um espessante complexo de lítio contém tipicamente 12-hidroxiestearato de lítio (sabão simples) e um sal de um ácido carboxílico difuncional de cadeia mais curta, ácido bórico ou um ácido aromático (agente complexante).

Espessantes complexos são geralmente baseados em compostos de lítio, cálcio ou alumínio. Em alguns casos, tipos espessantes diferentes são combinados em uma graxa. Este tipo de sistema espessante pode ser referido como um espessante híbrido ou, em alguns casos, como um espessante complexo.

Veja abaixo a tabela de compatibilidade de espessantes, segundo a Kluber.

Grau NLGI das Graxas

Uma importante característica das graxas é a sua consistência. Tal consistência é mensurada através do NLGI.

O NLGI (às vezes chamado de “NLGI grade” ) expressa uma medida da dureza relativa de uma graxa usada para lubrificação, conforme especificado pela classificação padrão de graxa lubrificante estabelecida pelo National Lubricating Grease Institute (NLGI). Reproduzida nos padrões ASTM D4950 (“classificação padrão e especificação de graxas para serviços automotivos”) e SAE J310 (“graxas lubrificantes para automóveis”).

O número de consistência NLGI também é um componente do código especificado na norma ISO 6743-9. “Lubrificantes, óleos industriais e produtos afins (classe L) – classificação – parte 9: família X (graxas)” .

Apenas o número de consistência do NLGI não é suficiente para especificar a graxa requerida por uma aplicação específica. No entanto, complementa outras classificações (como ASTM D4950 e ISO 6743-9 ). Além da consistência, outras propriedades (como estabilidade estrutural e mecânica, viscosidade aparente, resistência à oxidação, etc.) podem ser testadas para determinar a adequação de uma graxa a uma aplicação específica.

| Número NLGI | ASTM trabalhou (60 golpes) de penetração a 25 ° C décimos de milímetro |

Aparência | Análogo de Consistência Alimentar |

|---|---|---|---|

| 000 | 445-475 | Fluida | óleo de cozinha |

| 00 | 400-430 | Semi-fluida | molho de maçã |

| 0 | 355-385 | Muito macia | mostarda marrom |

| 1 | 310-340 | Macia | pasta de tomate |

| 2 | 265-295 | graxa “normal” | manteiga de amendoim |

| 3 | 220-250 | Consistente | gordura vegetal |

| 4 | 175-205 | Muito Consistente | iogurte congelado |

| 5 | 130-160 | Dura | patê suave |

| 6 | 85-115 | Muito Dura | queijo cheddar |

Selecionando o Óleo Lubrificante

É importante que você saiba que existem, basicamente, dois tipos de óleo lubrificante: Lubrificante Sintético e Minaral.

Além disso, o lubrificante deve atender aos padrões internacionais (ACEA, API, ILSAC, JASO), bem como às especificações e homologações de alguns fabricantes.

Além disso, existem algumas características importantes ao sei selecionar um óleo lubrificante:

Os óleos lubrificantes, como outros tipos de lubrificantes, são testados quanto a diversas propriedades que determinam como elas funcionarão em diversas condições e ambientes. Alguns dos mais importantes incluem:

Viscosidade – A viscosidade é uma medida da resistência que um flúido oferece ao escoamento. Quanto mais alta a viscosidade de um lubrificante, mais espesso ele será e mais energia será necessária para mover um objeto através do óleo.

A unidade de medida comum para viscosidade de óleos industriais é o cSt (centistoke), que é representada em escala normatizada através da ISO VG (Viscosity Grade = Classe de Viscosidade)

Índice de Viscosidade – O índice de viscosidade, ou IV, de um lubrificante descreve como a viscosidade do óleo muda à medida que sua temperatura muda.

À medida que as temperaturas aumentam, as viscosidades diminuem e vice-versa. Por exemplo, uma peça de uma máquina que opere numa ampla gama de temperaturas exigirá um lubrificante com um IV elevado, o que significa que o óleo manterá as suas características de lubrificação, quando está partindo a frio ou quando estiver em funcionamento a toda a velocidade e a temperatura máxima.

Ponto de Derrame – O ponto de fluidez de um lubrificante é a temperatura mais baixa na qual o óleo fluirá de seu recipiente. Em baixas temperaturas, a viscosidade do óleo será muito alta, fazendo com que o óleo resista ao fluxo. Isso é importante em equipamentos que operam em um ambiente frio ou lidam com fluidos frios.

Oxidação e Corrosão – Quando lubrificantes são expostos ao oxigênio e certos metais ou compostos a temperaturas acima de 160 graus Fahrenheit, eles podem ser propensos à oxidação.

A oxidação de lubrificantes pode levar a várias conseqüências indesejáveis, como aumento da viscosidade do óleo, formação de ácidos corrosivos e acúmulo de lodo. Lubrificantes preferidos são aqueles que têm uma alta resistência à oxidação e inibem a corrosão protegendo os componentes contra ataques de água, oxigênio e produtos químicos.

Pontos de Faísca, Fulgor e Autoignição – Quando o óleo lubrificante é aquecido a uma temperatura suficientemente alta; começará a ferver como vapor. Eventualmente, uma temperatura será atingida onde o óleo vaporizado pode ser inflamado por uma fonte externa. Essa temperatura é chamada de ponto de fulgor.

Quando a fonte de ignição é removida, o vapor deixará de queimar. O ponto de incêndio será um pouco mais alto do que o ponto de fulgor e é onde o vapor continuará a queimar por pelo menos cinco segundos depois que a fonte de ignição for removida.

A temperatura de auto-ignição é o ponto em que o vapor de óleo se inflama espontaneamente sem o auxílio de um ignitor externo.

IMPORTANTE: Todas as características citadas acima podem ser encontradas na Ficha Técnica do Lubrificante. Essa ficha técnica deve ser fornecida pelo fabricante do lubrificante, juntamente com a sua respectiva FISPQ – Ficha de Informações de Segurança de Produtos Químicos.

Calculando a Viscosidade Necessária para o Óleo Lubrificante

A característica que definirá se o óleo realmente irá prevenir o atrito metálico é a viscosidade. A viscosidade auxiliará na determinação da espessura da película lubrificante. Portanto, saber definir a viscosidade necessária para o óleo lubrificante é priordial para a construção de um bom plano de lubrificação.

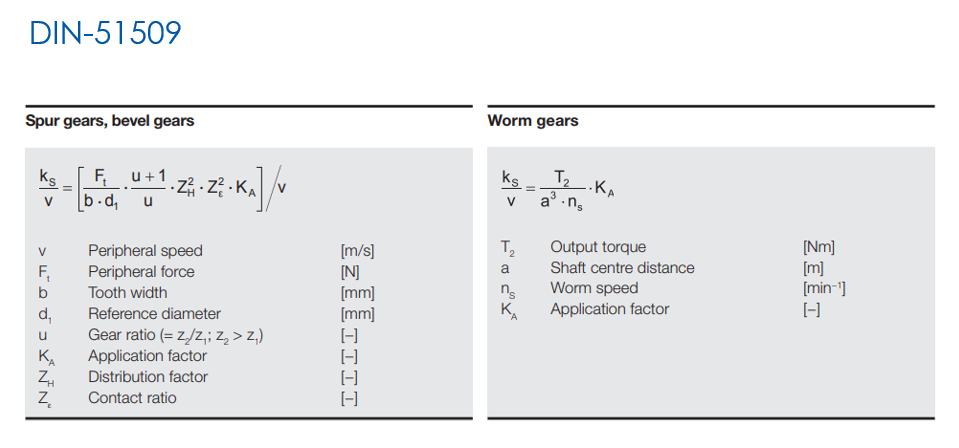

A norma DIN-51509 normatizou uma fórmula para definição da viscosidade de óleos para lubrificação de engrenagens de dentes retos, cônicas e helicoidaidais.

O primeiro passo é determinar qual tipo de engrenagem o óleo irá lubrificar: dentes retos, cônicas ou helicoidades. Logo após, basta aplicar a fómula abaixo.

Através da fómula abaixo, é possível encontrar o fator de carga da película lubrificante e através de um ábaco é possível determinar a viscosidade.

Veja que são duas fórmulas diferentes. Uma será aplicada para engrenagens de dentes retos (Spur Gears) ou cônicas (Bevel Gears), e outra, será aplicada em caso de engrenagens helicoidais (Worm Gears).

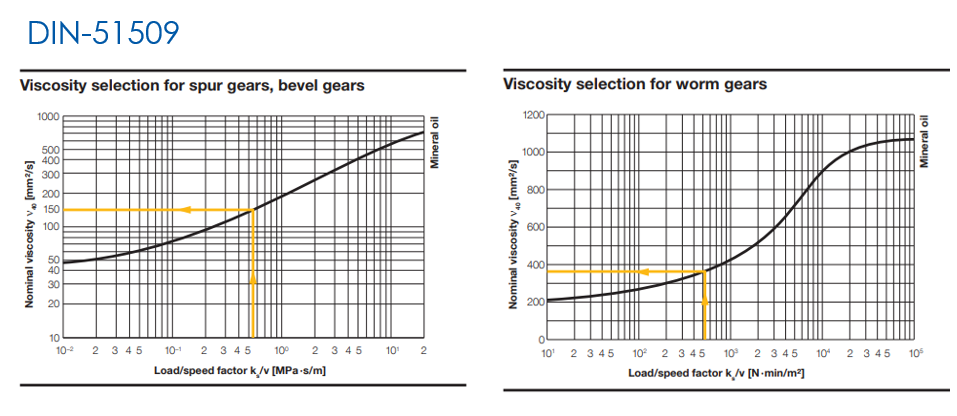

Após calcular a carga máxima que a película lubrificante suporta, basta fazer uso dos ábacos abaixo e descobrir a viscosidade necessária para cada aplicação.

Exemplo: Se ao calcular o fator de carga de uma aplicação para uma engrenagens de dentes retos e o valor foi 5 k/v, o óleo lubrificante necessário deve ter viscosidade mínima de 150 cSt (150 mm²*/s).

PASSO 4 – Como Calcular a Quantidade de Lubrificante que deve ser aplicada

O que mais desestabiliza um plano de lubrificação é a quantidade de lubrificante incorreta. Lubrificante demais ou de menos, são prejudiciais na mesma proporção.

No caso dos motores elétricos, o overgreasing (termo para excesso de lubrificação) é ainda mais prejudicial, pois a quantidade excessiva de graxa entra em contato com o bobinamento do motor elétrico, causando a queima do mesmo. Veja alguns exemplos:

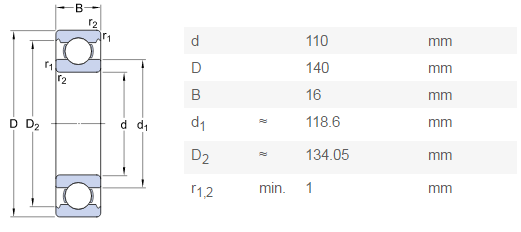

A quantidade de graxa depende única e exclusivamente do tamanho do rolamento, quanto maior o rolamento maior é a quantidade graxa usada para relubrifica-lo.

A fórmula é simples:

G = 0,005 x B x D

Onde:

G = Quantidade de Graxa em Gramas

0,005 = Constante da fórmula

B = Largura do Rolamento em milímetros

D = Diâmetro Externo do Rolamento em Milímetros

Usando como exemplo, o rolamento 61822 será lubrificado com 11,2 gramas de graxa. De acordo com os cálculos abaixo:

G = 0,005 x B x D

G = 0,005 x B x D

G = 0,005 x 16 x 140

G = 0,005 x 2240

G = 11,2 gramas

Uma boa prática é usar um medidor de vazão (foto) acoplado à bomba de graxa para saber a quantidade real de graxa que está sendo aplicada no rolamento.

Uma boa prática é usar um medidor de vazão (foto) acoplado à bomba de graxa para saber a quantidade real de graxa que está sendo aplicada no rolamento.

No caso de Óleo Lubrificante e Hidráulico:

No caso de óleo lubrificante, hidráulico ou isolante, a quantidade para aplicação deve estar exposta no Manual de Manutenção e Operação do Equipamento, em conformidade com a NR-12.

PASSO 5 – Como Calcular a Frequência de Lubrificação e Troca de Lubrificante

No tópico anterior você aprendeu a calcular a quantidade de graxa para relubrificação de um rolamento. Agora, irá aprender como definir o período ideal para relubrificação de um rolamento de motor elétrico.

Em um plano de lubrificação para motores elétricos, a frequência de relubrificação é o item que mais deve receber atenção. Qualquer deslize pode comprometer a vida útil do rolamento em mais de 50%, afetando diretamente a confiabilidade do motor elétrico.

Para definir a frequência de relubrificação, é levada em consideração a configuração de cada motor elétrico em particular. Ou seja, você pode ter 2 motores elétricos exatamente iguais, mas se eles estiverem montados em posições diferentes, por exemplo, a frequência de relubrificação já muda.

Os itens considerados para definir a frequência são:

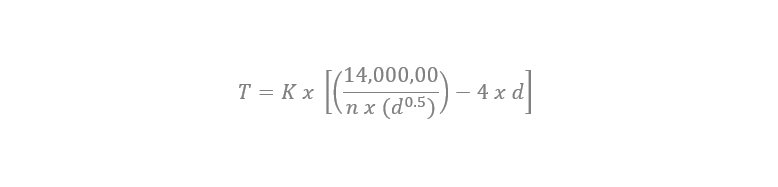

De posse das informações, aplique os dados na fórmula abaixo e obtenha o tempo para relubrificação de rolamentos (dado em horas).

Onde:

T = Tempo para a próxima lubrificação em horas de funcionamento;

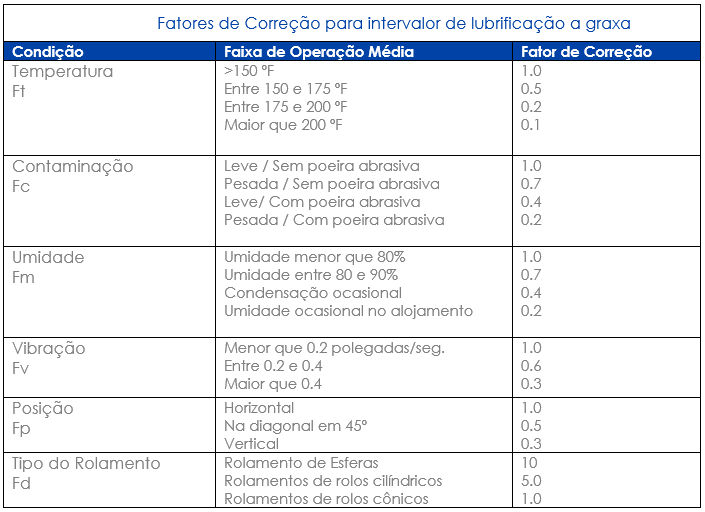

K = Produto da multiplicação de todos os fatores de correção (Ft x Fc x Fm x Fv x Fp x Fd). Conforme tabela;

N = Velocidade (RPM);

b = Diâmetro Interno do Rolamento (mm).

Em caso de Óleos Lubrificantes e Hidráulicos

O que irá definir a periodicidade para substituição da carga de óleo lubrificante ou hidráulico de um determinado equipamento são suas características fisico-químicas.

Por exemplo, um determinado óleo pode operar em funcionamento por 10 anos seguidos e não provocar nenhum problema ao equipamento, caso as suas características fisico-químicas estejam mantidas dentro dos padrões necessários para operação. É possível verificar as condições do lubrificante através de uma análise de óleo por meio de um laboratorio.

Caso a empresa não faça análise de óleo, é possível determinar um período oportuno através do método abaixo:

O que mais impacta na alteração da característica fisico-química de um óleo lubrificante são as alterações constantes de temperatura. Portanto, os períodos para troca do lubrificante podem ser atrelados a temperatura de trabalho do lubrificante em função do tempo.

Descubra a temperatura de trabalho do óleo e terá o momento mais oportuno para a troca. Conforme ábaco abaixo:

Óleos sintéticos (faixa amarela) resistem temperaturas maiores que óleos minerais (faixa cinza). Portanto, os seus períodos de troca podem ser maiores que os dos óleos minerais.