Você sabe como se elabora um Cronograma de Manutenção? O cronograma de manutenção é uma peça fundamental dentro do Planejamento e Controle da Manutenção. Uma vez que o planejador elaborou os planos de manutenção, o programador de manutenção deve lançar esse plano em um cronograma de manutenção para que essas atividades possam ter suas execuções agendadas.

A atividade de programação da manutenção resume-se basicamente em definir uma frequência para execução das tarefas de manutenção e coloca-las em um calendário, no qual chamamos de cronograma de manutenção. Um plano de manutenção podem ter tarefas das mais variadas frequências, desde atividades diárias, semanais, quinzenais, mensais até anuais.

Um dos desafios que os programadores de manutenção enfrentam ao elaborar o cronograma de manutenção é conseguir encaixar corretamente a execução das atividades dentro do calendário da produção, e além disso, conseguir calcular o tempo exato que irá durar uma atividades de manutenção.

Elaborar um cronograma de manutenção é uma atividade de gerenciamento de riscos. Se o programador estima uma quantidade de tempo insuficiente para uma determinada atividade, pode atrasar todo o cronograma e atividade pode acabar não sendo feita. Se ele estima uma quantidade de tempo superior ao necessário, os técnicos de manutenção podem ficar ociosos ao terminar a atividade antes do tempo previsto e isso acaba resultando em desperdício de tempo, mão de obra e dinheiro.

Por isso, no vídeo abaixo mostramos como se elabora um cronograma de manutenção eficiente, em cinco passos.

PASSO 1 – Antes de Elaborar o Cronograma de Manutenção, meça o Fator de Produtividade da Mão de Obra.

Boa parte dos erros na elaboração dos Cronogramas de Manutenção acontecem pelo fato de que os Programadores de Manutenção não conhecem ou não levam em consideração o fator de Produtividade da Mão de Obra. Os técnicos de manutenção não estão disponíveis 100% do tempo que estão trabalhando. Estar trabalhando é diferente de estar produzindo.

A média da produtividade da mão de obra brasileira para serviços de manutenção é de 12% a 25%. Ou seja, de 8 horas que um funcionário passa dentro da empresa, podemos contar com ele cerca de apenas 2 horas e isso não é nada bom.

Portanto, ao elaborar o cronograma de manutenção, devemos considerar que o trabalhador consegue produzir apenas dentre 12% a 25%. O correto a se fazer é medir a produtividade da sua equipe antes de iniciar a programação dos serviços.

Cada função terá um fator de produtividade diferente. Os mecânicos terão fatores de produtividade diferente dos eletricistas, que terão valores diferentes do soldadores, que terão valores diferentes dos instrumentistas e assim por diante.

Para saber mais sobre o Fator de Produtividade da Mão de Obra, leia o artigo abaixo.

PASSO 2 – Antes de elaborar o Cronograma de Manutenção, meça o Backlog.

O backlog é um indicador de tempo, usado na Gestão da Manutenção. Em meio a tantos outros indicadores, podemos classificar o backlog como o indicador que mede o acúmulo de atividades pendentes de finalização.

A palavra backlog em tradução livre para o português significa atraso. Isso não quer dizer, que necessariamente, todas as atividades que compõe o nosso backlog estão atrasadas e isso acaba gerando um pouco de confusão.

As tarefas que constam no Plano de Manutenção e estão atrasadas no backlog atrasarão todo o processo de trabalho. Antes de motar o seu cronograma de manutenção, meça o backlog e determine se o volume de trabalho pendente que a sua equipe tem.

Ao medir o backlog, você sabe agora quanto tempo você deve somar ao novo cronograma e dessa forma, não atrasar as atividades recém programadas.

Para saber como mensurar o backlog, veja o artigo abaixo:

O que é Backlog e como ele pode me ajudar na Gestão da Manutenção?

cronograma de manutenção

cronograma de manutenção

cronograma de manutenção

cronograma de manutenção

PASSO 3 – Conheça o Plano de Manutenção Preventiva.

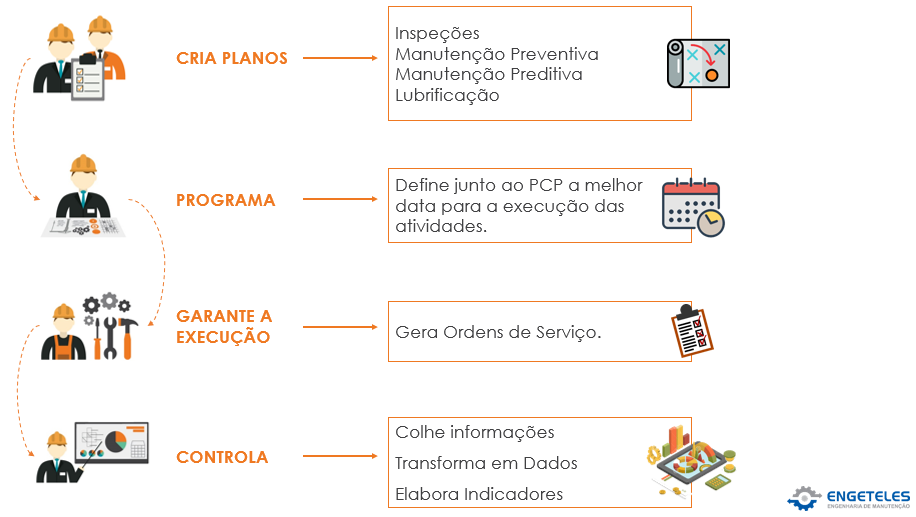

Lembre-se: a atividade de programação acontece apenas após a atividade de planejamento da manutenção. É na etapa de planejamento que informações cruciais para elaborar o cronograma de manutenção serão levantadas. Por isso, o programador de manutenção deve conhecer bem o plano para qual está atribuindo o cronograma.

O programador de manutenção deve conhecer o plano de manutenção, para que assim possa definir junto ao PCP quais serão os dias em que haverão paradas de equipamentos para manutenção preventiva.

Algumas perguntas cruciais que o programador de manutenção deve responder antes da elaboração do cronograma:

- Qual é a carga horária de cada atividade?

- Quantos funcionários são necessários para realizar cada atividade?

- Quais materiais e ferramentas são necessários para realização das atividades?

- Quanto tempo leva para preparação do equipamento que irá passar por manutenção?

- Qual fator de produtividade dos técnicos envolvidos na atividade?

- Existem lacunas de tempo no Plano Mestre de Produção?

Para saber mais sobre como Elaborar um Plano de Manutenção Preventiva, acesse o artigo abaixo:

PASSO 4 – Defina uma prioridades para os Serviços de Manutenção.

Um cronograma de manutenção não é composto apenas por serviços planejados (manutenções preventivas e preditivas), as solicitações de serviços para manutenções corretivas também entram no cronograma de devem ser agendadas.

Cada solicitação de serviço, terá um nível de prioridade diferente para ser atendida. E essa prioridade que irá definir quando esses serviços irão se encaixar no cronograma. Para sabermos definir as prioridades, basta criar um algorítimo como esse:

Uma vez que você sabe como encaixar os serviços de manutenção corretiva junto com os serviços planejados (preventivas, preditivas e melhorias), você já pode tem um cronograma macro definido.

O que é um cronograma de manutenção macro?

O cronograma macro é um calendário de manutenção, onde ainda não foram atribuídas datas para as atividades. Apenas previsões de execução.

Exemplo: Temos uma atividade de manutenção que sua frequência de realização é de 3 meses e sabemos que iremos disparar a primeira ordem de serviço em janeiro. Logo, a próxima atividade será executada em Março.

O fato de sabermos que a atividade será executada em Março nos dá apenas uma previsão da nossa carga de trabalho naquele mês, mas não nos dá com exatidão a data em que o serviço será realizado. Dessa forma, podemos falar que temos um cronograma macro.

Quando atribuirmos datas aos eventos, teremos um cronograma micro. Ou seja, se eu falasse que iremos realizar a atividade no dia 22 de Março, junto com as demais atividades do mês, eu teria um cronograma micro.

PASSO 5 – Defina o cronograma Micro.

Uma vez que você já tem o cronograma macro (sem datas definidas) fica fácil definir o cronograma micro (definir datas para cada atividade). Para definir um cronograma micro você irá precisar das seguintes informações:

- Carga horária de cada atividade;

- Quantidade de envolvidos naquela atividade;

- Quantidade de Improdutividades Desnecessárias envolvidas em cada atividade (vide artigo sobre Fator de Produtividade);

- Plano Mestre da Produção;

- Fator de Produtividade dos envolvidos na atividade.

cronograma de manutenção

cronograma de manutenção

cronograma de manutenção

cronograma de manutenção

Conclusão

Os cronogramas de manutenção são peças fundamentais dentro do Planejamento e Controle de Manutenção. É através do cronograma que iremos definir as datas exatas que os eventos de manutenção acontecerão e através disso, podemos gerar uma quantidade enorme de indicadores para melhorar a gestão da manutenção.

Não adianta ter um bom plano de manutenção se não temos um bom cronograma. O Planejamento e Controle da Manutenção é como se fosse uma grande máquina e cada etapa (planejamento, programação, execução e controle) são como engrenagens dessa máquina. Se não houver uma boa programação, todo o trabalho do planejamento foi em vão.

É importante salientar também que o PCM é um ciclo e não um processo. Ou seja, uma vez que as atividades de manutenção foram planejadas, programadas, executadas e controladas, devemos voltar ao início do ciclo e ajustar o nosso planejamento de acordo com as informações obtidas na fase de controle. O nome disso é melhoria contínua!

Leia Mais:

[ess_grid alias=”blog-masonry-2″][/ess_grid]