Você já deve ter se perguntado como está o mercado da Gestão da Manutenção, não é mesmo?

Seja você um estudante, recém formado ou um profissional com longos anos de estrada, é importante termos uma visão macro do mercado para fins de benchmarking e sabermos como estamos posicionados em relação ao restante do mercado.

Pensando nisso, nós da ENGETELES, estamos conduzindo uma pesquisa desde 2016 através da nossa base de clientes. O objetivo principal dessa pesquisa é mapear o cenário da Gestão da Manutenção sob três óticas diferentes: O mercado, as oportunidades e os desafios.

Essa pesquisa se findará em 2019, após termos escutado 5000 gestores e 1000 empresas. Até o momento cerca de 1000 gestores e 200 empresas de médio e grande porte foram ouvidas, e uma amostragem dessa pesquisa você pode ver no vídeo abaixo:

O vídeo acima é um trecho de uma palestra ministrada pelo Eng. Jhonata Teles, na V SEMEC da UFRN – Universidade Federal do Rio Grande do Norte.

A palestra tinha como objetivo principal dar uma visão macro do marcado de Gestão da Manutenção para alunos do curso de Engenharia Mecânica da instituição.

Como a pesquisa foi conduzida

Foram elaborados dois questionários, ambos com mais de 400 perguntas, divididas em dez categorias:

- Organização das Informações

- Planejamento da Manutenção

- Programação da Manutenção

- Controle da Manutenção

- Confiabilidade Humana

- Saúde, Segurança e Meio Ambiente

- Gestão de Ativos

- Conformidades Regulatórias

- Recursos Humanos

- Finanças e Controladoria

Um questionário foi elaborado e direcionado para Gestores de Manutenção (Supervisores, Coordenadores, Gerentes e Engenheiros de Manutenção) e o outro para as empresas.

O ponto de partida da pesquisa foi sobre o objetivo principal da Manutenção:

O objetivo do setor de manutenção consiste basicamente em garantir a Disponibilidade e Confiabilidade dos ativos de forma produtiva.

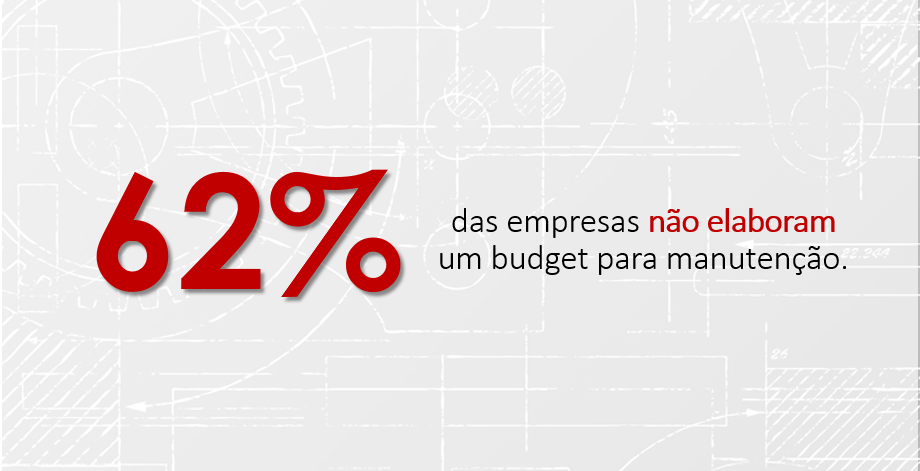

Sabendo disso, as perguntas tinham como objetivo principal elucidar o cenário da empresa quanto ao objetivo maior da manutenção. E alguns dados levantados inicialmente foram:

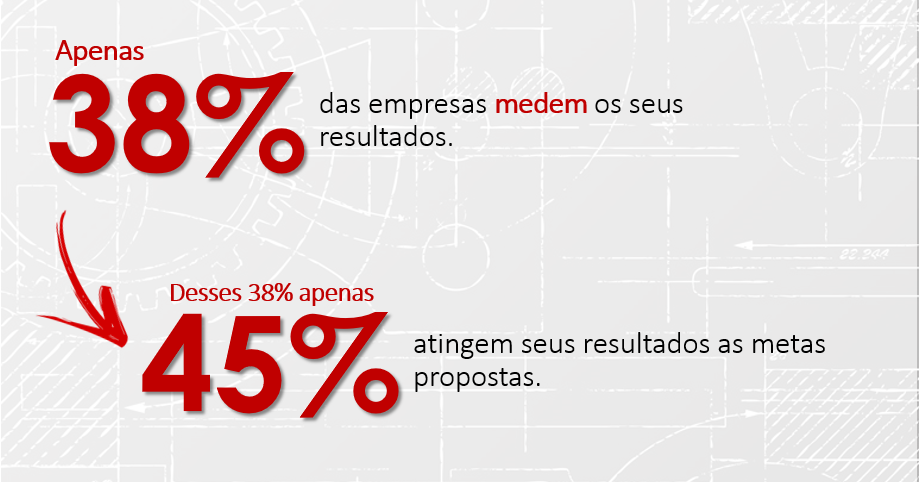

A primeira conclusão foi:

A maioria das empresas não têm métricas sólidas aplicadas ao setor de manutenção. E sabemos que é impossível gerenciar algo que não se mede.

A ausência de dados é fatal em qualquer negócio e com o setor de manutenção não poderia ser diferente.

Para falar com maior exatidão, apenas 38% das empresas ouvidas medem seus resultados. E dessas 38%, apenas 45% atingem seus objetivos. Isso é assustador.

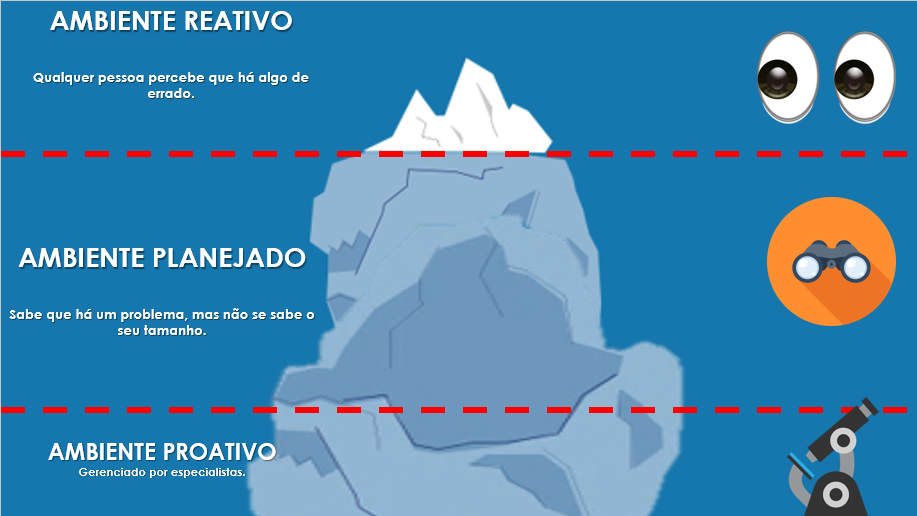

Após levantar esses dados, as empresas foram divididas em três categorias: ambiente reativo, ambiente planejado e ambiente proativo.

Empresas que estavam alocadas no ambiente reativo são aquelas onde não há qualquer tipo de Gestão da Manutenção. Todo o trabalho realizado é oriundo de manutenções corretivas emergenciais e não há domínio sobre os ativos.

Empresas alocadas no ambiente planejado são aquelas que já iniciaram algum tipo de Gestão, mas ainda trabalham com um fator de incerteza muito alto e não se sabe se estão fazendo realmente a coisa certa.

Empresas que estão no ambiente proativo são aquelas gerenciadas por especialistas e tudo está sob controle, nesse momento o foco é a melhoria contínua dos processos.

Disponibilidade dos Ativos

Um evidência apontada foi que a negligência para com a Disponibilidade dos Ativos, tem sua causa raiz fundada na falta de informação. Ou melhor dizendo, na falta da capacitação e educação técnica dos profissionais que atuam diretamente com a manutenção dos equipamentos.

- 72% dos profissionais não sabiam o que de fato significa o termo “Disponibilidade”;

- 81% dos profissionais não sabiam como medir a disponibilidade inerente de um ativo da forma correta;

- 57% dos profissionais nunca tinham ouvido falar da norma NBR-5462.

Calcular Disponibilidade de equipamentos industriais é uma tarefa fundamental para que o setor de Planejamento e Controle da Manutenção possa traçar as estratégias corretas no momento de definir qual equipamento merece prioridade dentro do ambiente industrial quando se trata de atividades de manutenção.

O cálculo de disponibilidade de um equipamento ou instalação tem muito a dizer sobre os seus processos de manutenção e operação.

Por esse motivo, calcular disponibilidade de equipamentos deve ser uma tarefa que os integrantes do PCM devem dominar completamente, e além disso, o índice de disponibilidade deve ser acompanhado e discutido com uma alta frequência.

A Disponibilidade Inerente é a disponibilidade de estado estável quando se considera apenas o tempo de inatividade do equipamento por paradas para manutenção corretiva. Esta classificação exclui o tempo de inatividade por manutenção preventiva, atrasos logísticos, atrasos de fornecimento ou por outros fatores, considerando apenas o tempo por inatividade por manutenção corretiva.

Leia Também:

MERCADO DA Gestão da Manutenção

MERCADO DA Gestão da Manutenção

Confiabilidade dos Ativos

Quando partimos para a ótica da Confiabilidade, o cenário ficou ainda mais preocupante. No Brasil, a Manutenção Centrada em Confiabilidade ainda é um cenário distante em grande parte das empresas.

A Manutenção Centrada em Confiabilidade nasceu nos Estados Unidos na década de 1960, tendo início na Indústria da Aviação. Em 1978 foi divulgado um relatório do Departamento de Defesa dos Estados Unidos sobre o RCM e a partir daí, ficou a metodologia teve maior popularidade em outros segmentos.

A partir da pesquisa, alguns dados levantados foram:

- 84% dos Gestores de Manutenção desconhecem termos básicos de Confiabilidade Industrial;

- 94% dos profissionais não sabem estimar a confiabilidade de um equipamento para o próximo ano;

- 88% das empresas não têm histórico de informações o suficiente para implantar uma estratégia de Manutenção Centrada em Confiabilidade.

De acordo com a NBR-5462, confiabilidade é a capacidade de um item desempenhar uma função requerida sob condições especificadas, durante um dado intervalo de tempo.

Nota: O termo “confiabilidade” é usado como uma medida de desempenho de confiabilidade.

Confiabilidade é a probabilidade de um determinado item, componente, equipamento, máquina ou sistema desempenhar a sua função especificada no projeto, de acordo com as condições de operação especificadas, em um intervalo específico de tempo.

Ou seja, quando falamos de confiabilidade sempre devemos atrelar a um período de tempo. Por exemplo, se queremos falar da confiabilidade de uma bomba centrífuga, devemos faze-lo da seguinte forma.

Leia Também:

Produtividade

Quando falamos em produtividade, um leque de opções se abre para nos aprofundarmos dentro da pesquisa. Podemos falar sobre a produtividade da mão de obra, produtividade dos equipamentos, produtividade dos processos, etc.

Nesse ponto, vamos focar na produtividade da mão de obra. Pois se ela vai bem, ela refletirá em todo o processo de manutenção e inclusive, na saúde dos ativos. Da mesma forma, se vai mal os ativo também denunciarão.

- O Fator de Produtividade da mão de obra dos profissionais de manutenção teve média de 11%;

- 94% das empresas não medem o Fator de Produtividade da Mão de Obra da Manutenção (Wrench Time);

- 3% das empresas aplicaram alguma estratégia para elevar o Wrench Time no último ano.

A produtividade na manutenção é uma das questões mais importantes que regem a economia das atividades de produção. No entanto, a produtividade é muitas vezes é colocada em segundo plano e negligenciada por aqueles que decisores influenciam diretamente nos processos de produção.

Com a crescente conscientização de que a manutenção cria valor para o processo, as organizações estão tratando a manutenção como uma parte integral de seus negócios. Devemos entender que os custos de manutenção são uma parcela significativa do custo operacional de uma indústria. As despesas de manutenção representam 20-50% dos custos industriais, dependendo do nível de mecanização.

Em algumas empresas na Europa, o montante gasto no orçamento de manutenção para a Europa é de cerca de 1500 bilhões de euros por ano (Altmannshopfer, 2006) e para a Suécia 20 bilhões de euros por ano (Ahlmann, 2002).

Uma grande falha encontrada em boa parte das indústrias brasileiras é o desconhecimento do Fator de Produtividade da Manutenção. Esse indicador representa o tempo total dos colaboradores da empresa (conforme o contrato de trabalho) e o tempo útil em que os colaboradores realizam os serviços para os quais foram contratados.

Leia Também:

MERCADO DA Gestão da Manutenção

MERCADO DA Gestão da Manutenção

Veja também:

[ess_grid alias=”blog-masonry-2″][/ess_grid]