Desde os meados de 1950, a popularização do termo “Lean” tomou conta de vários ambientes. Com o desenvolvimento e popularização do Sistema Toyota de Produção entre 1948 e 1975, surgiu o Lean Manufacturing (Produção Enxuta), desenhado por Taiichi Ohno, Shingeo Shingo e Eiji Toyoda.

Desde então, existe uma derivação “Lean” para tudo. É Lean Manufacturing, Lean Thinking, Lean Process e por aí vaí… E uma hora o Lean chegaria até a Manutenção, originando o nascimento da Lean Maintenance ou Manutenção Enxuta.

Mas afinal, o que é Lean?

O conceito Lean é lindo. O Lean (que em inglês significa enxuto) consiste em uma metodologia composta por várias técnicas que tem como objetivo final eliminar todo e qualquer desperdício encontrado nos processos. Ou seja, atuar fortemente com a redução de custos de forma que o setor se mantenha produtivo, confiável, competitivo, seguro e com alta qualidade.

Cinco características básicas de processos Lean:

- Eliminar os desperdícios (transporte, inventário, movimentação, espera, produção excessiva, processamento excessivo e defeitos);

- Reduzir estoques;

- Consumir menos espaços físicos;

- Usar menos pessoas (melhor aproveitamento do capital humano);

- Reduzir níveis de investimentos.

Mais que uma metodologia, o Lean é uma filosofia. É algo que deve fazer parte do código de cultura da empresa.

Antes de falarmos sobre a Manutenção Enxuta, devemos entender bem o que é o Lean e para isso vamos voltar na Segunda Guerra Mundial:

Era por volta de 1950 e o Japão estava destruído (socialmente, politicamente e fisicamente), principalmente as cidades de Nagasaki e Yoroshima. Logo após a guerra, houve uma demanda enorme de produtos para reconstruir o país, desde alimentos básicos e medicamentos até materiais para construção.

Era aí que estava o problema. As empresas naquela época apostavam na produção em massa. Tinham grande quantidade de produtos, porém pouca variedade.

Nesse período a Toyota entra em cena, criando um modelo de produção que era altamente personalizável e reduzia desperdícios. Afinal, os recursos já eram limitados e eles tinham que otimizar ao máximo o tempo, espaço, materiais e insumos.

Naturalmente, um novo sistema de produção foi nascendo. Um sistema que não necessitava de alto volume de estoque, cada centímetro do galpão era usado de forma produtiva e cada minuto da mão de obra era medido e aproveitado.

Mais tarde esse sistema viria a se chamar Sistema Toyota de Produção.

O que é Manutenção Enxuta?

A Manutenção Enxuta se resume na aplicação de técnicas e ferramentas Lean para o processo de manutenção, de forma a expulsar os resíduos (qualquer coisa dentro de seu processo que o usuário final não estaria disposto a pagar). O principal desafio, nesse caso, é converter ou traduzir elementos já conhecidos do pensamento Lean no processo de manutenção.

A manutenção já nasceu com o objetivo de ser enxuta. Mas devido a erros de gestão e falta de controles básicos, ela acaba se tornando fontes de despesas, desperdícios e improdutividades.

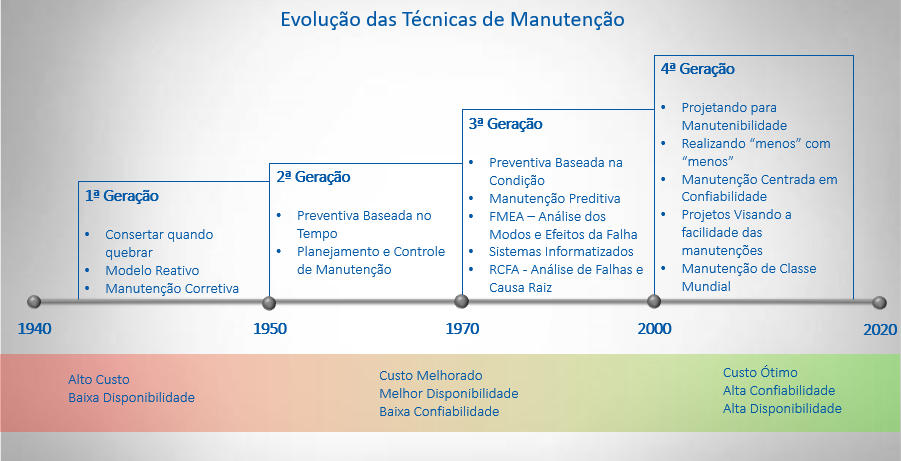

A partir da década de 1950, surgiram os primeiros passos em relação a Manutenção Preventiva e Planejamento e Controle de Manutenção. Nesse mesmo período, no Japão, iniciava os primeiros passos em relação a Manutenção Enxuta.

A Manutenção Enxuta visa manter e elevar a disponibilidade e confiabilidade dos ativos, elevando a produtividade e eliminando as sete fontes de improdutividade.

Sete fontes de improdutividade na Manutenção:

- Transportes;

- Estoques;

- Deslocamentos;

- Esperas;

- Serviços Excessivos;

- Processos Excessivos;

- Retrabalhos.

Lembrando que hoje temos um conceito diferente de produtividade:

O conceito antigo de produtividade era: “Fazer mais com menos.”

Hoje o novo conceito de produtividade é: “Fazer menos com menos.”

Fazer cada vez menos trabalhos de manutenção, porém com maior eficácia. Fazer cada vez menos inspeções e encontrar um número maior de defeitos. Ter cada vez menos estoque de peças de reposição e garantir que seja suficiente. E por aí vai.

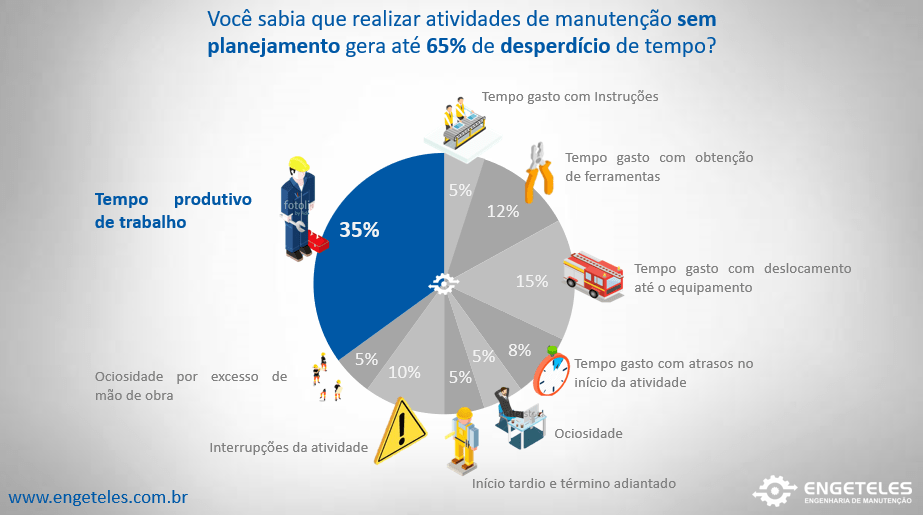

Hoje a produtividade da mão de obra de manutenção brasileira é baixíssima. Temos alguns índices que não chegam a 10%. Ou seja, de 8 horas que um funcionário passa dentro da empresa, ele de fato produz, 1 hora e 20 minutos. Veja o infográfico abaixo:

No infográfico foi ilustrado o fator de produtividade em ambientes produtivos (acima de 30%) e ainda assim, temos 65% de improdutividade.

A Manutenção Enxuta tem como objetivo eliminar ou reduzir ao máximo essas fontes de improdutividade. O infográfico ilustra apenas os desperdícios de tempo, mas por detrás de cada desperdício desse, existem vários outros em cadeia.

Sugiro que leia o artigo abaixo para entender melhor:

Como trabalhar a estratégia da Manutenção Enxuta?

Como já dito acima, o Lean vai muito além de uma metodologia. É uma filosofia.

Com a Manutenção Enxuta não seria diferente. É uma questão da boa e velha “Mudança Cultural”. Você já deve estar pensando: “Nossa, então isso não é para a empresa onde trabalho. Lá sempre foi um caos e mudança de cultura é uma coisa que nunca acontecerá…”

Vou te contar uma outra coisa: Mudança de Cultura só é dolorido e moroso onde não tem método. Tentar mudar a cultura de uma empresa sem método e estratégia é um grande tiro no pé.

Então, antes de tudo, devemos montar uma estratégia que suporte essa mudança de cultura que acontecerá a passos curtos. De pouco em pouco, as ações vão acontecendo e a os resultados vão aparecendo.

Identifique as Sete Perdas:

O primeiro passo está em obter clareza do processo atual. É preciso identificar a situação atual da manutenção e tomar conhecimento das fontes de desperdícios e improdutividades em geral. E só tem uma forma de fazê-lo: medindo.

É aquela velha história: “Tudo aquilo que se mede é possível melhorar. E tudo aquilo que não se mede, não se gerencia.”

Portanto, implante indicadores que possam te ilustrar os cenários sobre as sete perdas:

- Fator de Produtividade da Mão de Obra;

- Retrabalho;

- Backlog;

- Quantidade de Itens em Estoque;

- Criticidade dos Itens em Estoque;

- Manutenibilidade;

- Quantidade de Trabalhos Planejados x Quantidade de Trabalhos Executados;

- Lead Time do Processo de Compras;

- Custo de Manutenção.

Após identificar e mensurar todas as atividades do processo, você terá um Mapeamento do Fluxo de Valor, conhecido dentro do Lean como VSM (Value Stream Map). Esse mapeamento consiste em reunir todas as atividades que estão envolvidas no processo e identificar quais atividades agregam valor e quais atividades não agregam valor.

Após identificar quais atividades não agregam valor ao processo de manutenção, crie estratégias para elimina-las.

Padronize:

Uma forma de eliminar volume de trabalho, atividades, peças sobressalentes e desperdício de tempo é a padronização.

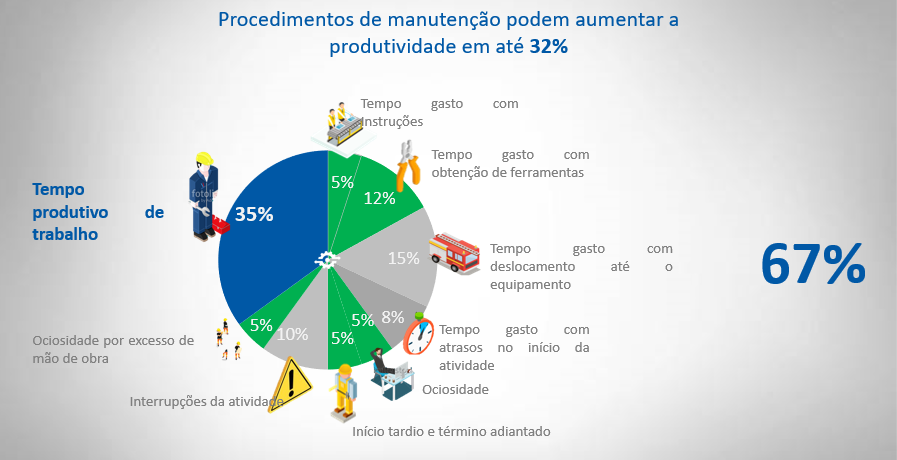

Através de procedimentos de manutenção é possível eliminar diversas fontes de desperdício de tempo, dinheiro e materiais. Veja no gráfico abaixo:

Escrever procedimentos de forma padronizada que apontam todos os materiais, peças e ferramentas que serão necessários na hora de executar a manutenção é uma ótima forma de eliminar desvios durante o trabalho e fazer uma manutenção enxuta.

Leia o artigo abaixo e veja como devem ser elaborados os procedimentos de manutenção:

Imagine se a situação abaixo se repetir algumas vezes durante o dia. Em média, quanto tempo será perdido apenas buscando materiais e ferramentas foram esquecidos?

Além disso, existem fatores imensuráveis durante o processo. Por exemplo: cada atividade executada durante um serviço de manutenção está atrelada a um risco específico. De acordo com que as atividades vão se repetindo sem necessidade, os riscos vão se multiplicando.

Se possível, padronizar os equipamentos industriais também é uma boa prática. Dessa forma, você terá facilidade em gerenciar o estoque de peças de reposição e poupar tempo, espaço e dinheiro.

Uma boa forma de gerenciar peças de reposição é definir a criticidade de cada item em estoque através da Curva ABC.

manutenção enxuta

manutenção enxuta

Automatize:

A Manutenção Enxuta visa realizar cada vez menos intervenções nos equipamentos, ela existe para que não exista manutenção.

Esse paradoxo se justifica através do acompanhamento da vida útil do equipamento e da previsão de falhas, ou a identificação dessas falhas ainda em estágio inicial. Quando é mais fácil e barato de se corrigir.

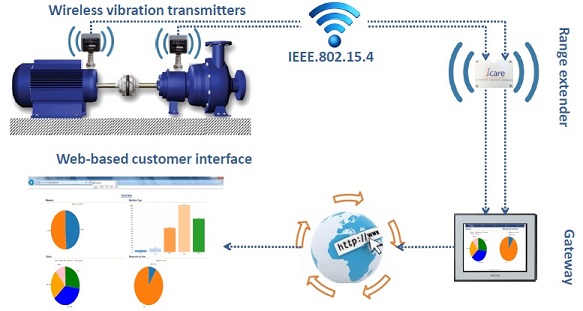

Esse processo pode ser feito de forma manual ou automatizada. Com os avanços tecnológicos e a chegada da Indústria 4.0, os níveis de automação e autonomia estão cada vez mais elevados no ambiente industrial.

manutenção enxuta

manutenção enxuta

Exemplos:

Monitoramento On-line de Vibração

BENEFÍCIOS:

- Elimina o tempo em que o inspetor se desloca até o equipamento para realizar a inspeção e coletar os dados;

- Monitoramento 24 horas por dia;

- Maior confiabilidade na coleta e análise dos dados;

- Maior segurança operacional;

- Agilidade no diagnóstico;

- Possibilidade de acessar os relatórios de qualquer lugar do mundo.

Sistemas Automáticos de Lubrificação

BENEFÍCIOS:

- Elevação da Confiabilidade (uma vez que possível fontes de contaminação foram eliminadas e o rolamento receberá a quantidade exata de lubrificante e na frequência exata);

- Elimina o tempo de deslocamento do lubrificador até o equipamento;

- Elimina o tempo que o lubrificador levaria para lubrificar cada ponto de lubrificação;

- Eleva a segurança operacional.

Monitoramento On-Line de Temperatura, Vazão, Nível e Pressão

BENEFÍCIOS:

- Elimina o tempo de inspeção visual;

- Maior confiabilidade na coleta e análise dos dados;

- Controle remoto da operação;

- Facilidade de obter parâmetros operacionais.

Janelas de Inspeção Termográfica

BENEFÍCIOS:

- Eleva a segurança operacional;

- Reduz o tempo de inspeção.

Monitoramento Online das Condições do Óleo Lubrificante

BENEFÍCIOS:

- Acompanhamento das condições do lubrificante em tempo real;

- Maior confiabilidade para tomada de decisões;

- Reduz o tempo e custo que se levaria para obter dados através de análise de óleo.

Desafios para se trabalhar com a Manutenção Enxuta

É óbvio que implantar tudo o que foi dito acima não é fácil. Pode ser simples, mas não é fácil.

Quando se decide adotar a Manutenção Enxuta vários desafios e percalços surgem no caminho. Como dito no começo do artigo, a Manutenção Enxuta não se resume a uma metodologia e sim a uma filosofia de trabalho.

É necessário que todos os envolvidos com os processos de manutenção entendam o espírito da coisa. Todos devem falar a mesma língua quando o assunto é produtividade, otimização do custo e tempo.

Esqueça a tal da Mudança Cultural

O primeiro passo é esquecer a tal da Mudança Cultural.

Ao invés de pregar uma Mudança de Cultura, crie um ambiente que seja favorável à Cultura da Mudança. São duas coisas bem distintas.

A Cultura da Mudança é essencial para qualquer ambiente onde o objetivo seja a excelência.

Você conhece alguma pessoa, empresa ou organização de sucesso que alcançou a excelência sem algum tipo de mudança? Você conhece alguém que tenha realizado algo extraordinário dentro da sua zona de conforto?

Por exemplo, Thomas Edison teve sucesso na invenção da lâmpada após 700 tentativas. Alguém que tenta realizar algo por 700 vezes com certeza não estava confortável.

Um dia, um dos seus auxiliares, desanimado com tantos fracassos, sugeriu a Edison que desistisse, porque, depois de 700 tentativas, não havia avançado um só passo. Ao que ele respondeu:

“O quê? Não avançamos um só passo? Avançamos 700 passos rumo ao êxito final! Sabemos de 700 coisas que não deram certo! Estamos para além de 700 ilusões que mantínhamos anos atrás e que hoje não nos iludem mais. E a isso você chama perda de tempo?”.

Ou seja, para que a Manutenção Enxuta dê certo é necessário que todos assumam o “papel Thomas Edison” e não tolere o mediano.

Em um primeiro momento, diversos fatores podem ser apontados como barreiras para se trabalhar com a Manutenção Enxuta, os principais são:

- “Minha gerência não quer investir!”

- “Não temos pessoal qualificado!”

- “Não temos gente suficiente!”

- “Aqui isso nunca irá funcionar!” (clássica)

- “Sempre foi assim, sempre vai ser assim…”

- “Eles (se referindo a chefia) não enxergam dessa forma.”

- “Aqui se importam apenas em produzir.”

- “Manutenção aqui só acontece depois que quebra.”

e por aí vai.

Essas objeções são compreensíveis. É normal que alguém se oponha ao novo, isso é natural do ser humano. Faz parte do nosso instinto de sobrevivência.

Mas volto a dizer: para se obter resultados nunca vistos antes, é necessário fazer aquilo que nunca foi feito.

É por aí que tudo começa.

Ter objeções e compreendê-las é normal. O que não é normal é se acostumar com elas e se sentir confortável com isso. É uma questão de querer fazer.

Leia Mais:

[ess_grid alias=”blog-masonry-2″][/ess_grid]