O plano de manutenção preventiva é uma peça fundamental para uma boa gestão do setor de manutenção e é um dos responsáveis por alavancar os índices de disponibilidade e confiabilidade dos ativos.

Nesse artigo, iremos apontar quais são os cuidados que devemos tomar ao elaborar os planos de manutenção preventiva, também iremos apontar alguns erros que podem ser cometidos durante essa atividade e quais são os principais resultados que podem ser colhidos através da elaboração, execução e gerenciamento dos planos de manutenção.

Segundo a Norma ABNT NBR 5462/1994 , a definição é de Manutenção Preventiva é: Manutenção efetuada em intervalos predeterminados, ou de acordo com critérios prescritos, destinada a reduzir a probabilidade de falha ou a degradação do funcionamento de um item.

Ou seja, todas as atividades destinadas a prevenção de falhas, panes e quebras são encaradas como Manutenção Preventiva. Exemplo: Inspeções, Reapertos, Substituição de Itens Desgastados, Limpezas, Lubrificação, Ajustes, etc.

O objetivo principal da manutenção preventiva é elevar e garantir os índices de disponibilidade e confiabilidade dos equipamentos.

O que é um Plano de Manutenção Preventiva?

Um plano de manutenção preventiva é um documento (ou série de documentos) que registram todas as atividades de manutenção preventiva, bem como a sua frequência, periodicidade, localização do equipamento, materiais e peças que deverão ser utilizados e quem são os profissionais responsáveis pela execução das atividades.

O plano de manutenção preventiva deve ser elaborado em forma de roteiro, em que servirá de apoio para que todos os profissionais envolvidos com a manutenção possam realizar as tarefas de forma padronizada, segura e com alto índice de qualidade.

No plano de manutenção preventiva deve constar todas as informações que instruam os colaboradores de forma intuitiva e sirvam de base para tomada de decisões em tempo hábil.

Toda e qualquer tarefa do setor de manutenção deve ser planejada previamente, o planejamento de ações está relacionado diretamente com a redução de custos de manutenção e elevação de indicadores importantes como MTBF, Confiabilidade e Disponibilidade.

Porque fazer um Plano de Manutenção Preventiva?

O principal benefício do Plano de Manutenção Preventiva é a redução de desperdícios. Seja desperdício de mão de obra, tempo ou materiais. Se você não planeja qualquer atividade, seja ela ligada à manutenção ou não, você com certeza está desperdiçando algum desses recursos.

Sabe-se que em uma atividade realizada sem planejamento, existe 65% de desperdício de tempo. Ou seja, dentro das 8 horas normais de trabalho, apenas 2,8 horas são de fato aproveitadas. Esse número é assustador e a causa disso é explicada no infográfico abaixo:

Para minimizar ao máximo essa perda de tempo dentro das atividades de manutenção, o melhor a se fazer é implantar corretamente sistemáticas de Planejamento e Controle da Manutenção. Dessa forma, podemos dimensionar de forma assertiva o volume de atividades que devem ser feitas para manter os ativos disponíveis e confiáveis.

Após a implantação do Plano de Manutenção Preventiva, a expectativa é que o Tempo Produtivo de Trabalho suba de 35% para no mínimo 65%. Em um primeiro momento essa já é uma elevação gigantesca na produtividade da equipe, consiste basicamente em elevar o tempo produtivo de 2,8 horas para 5,2 horas.

PLANO DE MANUTENÇÃO PREVENTIVA

PLANO DE MANUTENÇÃO PREVENTIVA

Como Elaborar um Plano de Manutenção Preventiva Eficiente?

Elaborar um plano de manutenção geralmente não é uma tarefa difícil de fazer. Mas criar um plano de manutenção abrangente e eficaz nos traz alguns desafios interessantes. Seria difícil apreciar as sutilezas do que torna um plano de manutenção eficaz sem entender como o plano faz parte do ambiente de manutenção como um todo.

Um plano de manutenção pode ser criado com o auxilio de várias ferramentas. Algumas podem elevar ou diminuir a produtividade da construção, execução e gestão do plano. Mas independente da ferramenta escolhida, o que é e sempre será mais importante dentro do plano de manutenção são as informações nele contidas.

Para harmonizar todos os processos que interagem na manutenção preventiva, é fundamental a existência de um plano de manutenção que contenha as seguintes informações:

- Que serviços serão realizados;

- Quando os serviços serão realizados;

- Quem são os responsáveis pela execução dos serviços (Nome, Cargo ou Função);

- Que recursos serão necessários para a execução dos serviços (Peças, Ferramentas, Materiais, Consumíveis, etc.);

- Quanto tempo será gasto em cada serviço;

- Qual será o custo de cada serviço, custo por unidade e o custo total;

- Que materiais serão aplicados;

- Que máquinas, dispositivos e ferramentas serão necessárias.

Podemos criar um plano de manutenção dentro de softwares e aplicativos simples como: MS Excel, MS Project, MS Word, etc. Ou também podemos usar softwares CMMS (Centered Maintenance Management System) específicos como SAP-PM, TOTVS, etc.

A única diferença entre criar um plano de manutenção no Excel e criar um plano de manutenção em algum software especifico é a quantidade de recursos que estão disponíveis para automatização dos fluxos e monitoramento do ciclo da informação.

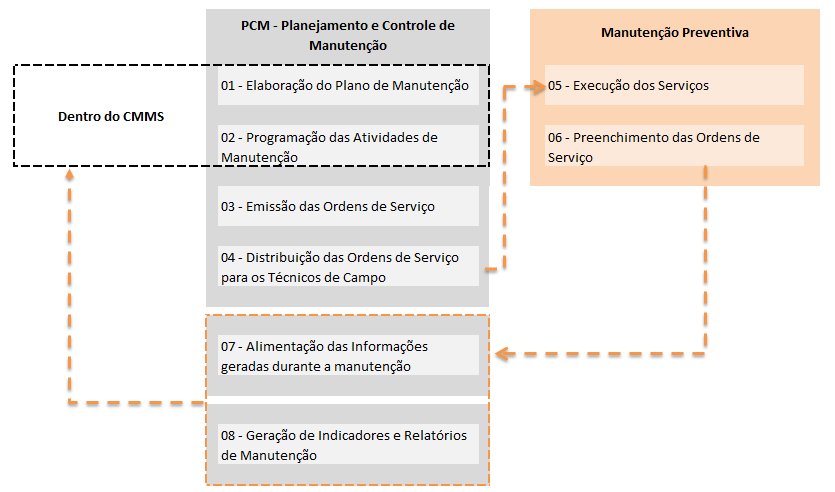

Um plano de manutenção nada mais é do que um aglomerado de informações, devidamente organizadas, que saem do setor de PCM – Planejamento e Controle de Manutenção e vão até o técnico de campo. Por isso, é importante ressaltar aqui o ciclo da informação:

Plano de Manutenção

Plano de manutenção

O primeiro passo para iniciar o projeto do plano de manutenção é a coleta de dados pela identificação dos elementos que compõem a instalação industrial ou de serviços, ou seja, todos os equipamentos que compõem a instalação deverão ser identificados e registrados através de formulários, pastas e arquivos, o que facilita o acesso às informações e agiliza as comparações e análises.

Ações de Manutenção Preventiva

INSPEÇÃO – é uma forma simples de aplicação da manutenção preventiva, pode ser realizada pelo pessoal envolvido na manutenção ou até mesmo pelo próprio operador da máquina. É uma parte importante, que utiliza os sentidos humanos – visão, tato, olfato e audição, dando resultados rápidos e eficazes.

BASEADA NO TEMPO – tem como objetivo substituir, ou restaurar, em intervalos determinados, peças e componentes que têm tendência a falhar à medida que envelhecem. Uma vez que seu limite de tempo foi atingido, essas ações são executadas independentes do estado que a peça se encontre no dia da troca. Lembrando que as ações baseadas no tempo só serão eficazes quando existir uma relação entre a idade do componente ou peça e sua probabilidade de falha.

BASEADA NA CONDIÇÃO – estas ações preventivas são tomadas com base nos resultados de inspeções periódicas, e delas é feito um acompanhamento e tiradas conclusões que iram detectar sinais de falhas e anomalias em peças e componentes de todas as máquinas e equipamentos do local. Assim, as falhas podem ser monitoradas, permitindo agir antes que elas aconteçam.

Plano de Manutenção

Plano de Manutenção

5 Principais Erros Cometidos Durante a Elaboração do Plano de Manutenção Preventiva

Diversas pessoas cometem diversos pequenos erros durante a elaboração do plano de manutenção preventiva. Esses erros podem colocar todo o projeto a perder e são mais comuns do que muitas pessoas imaginam. Para falar sobre os cinco principais erros cometidos pelas pessoas no ato da elaboração do plano de manutenção preventiva gravamos o vídeo abaixo. Assista e não cometa esses erros você também:

Plano de Manutenção

Plano de Manutenção

Documentos de Apoio ao Plano de Manutenção Preventiva

O primeiro passo para implantação dos Planos de Manutenção Preventiva é a coleta de dados que estão presentes na rotina da empresa. A maior parte dos dados é fácil de serem coletadas, porém a empresa não percebe isso por que não tem nenhum instrumento de coleta desses dados.

Os principais instrumentos para coletas de dados são os documentos.

Esses documentos precisam ser elaborados de acordo com a rotina do setor de manutenção, mas seguindo padrões pré-estabelecidos para tais fins. Deve-se tomar cuidado para que não se crie uma quantidade exagerada de documentos e as pessoas passem a enxergar os documentos como fim e não como meio de atingir um determinado objetivo.

Os documentos devem ser criados e implantados pouco a pouco, de acordo com a adequação da equipe a essa nova metodologia de trabalho. Esses documentos também devem passar por revisões periódicas, com a finalidade de coletar uma aumentar a quantidade e a qualidade dos dados colhidos.

Os principais documentos para o setor de PCM são:

- Ordens de Serviço: Fornecem os principais dados para a boa gestão da manutenção, como: Tempo demandado a atividade, anomalias encontradas, ações tomadas, causas dos problemas, funcionários envolvidos e materiais utilizados;

- Relatórios de Inspeção: Os Relatórios de Inspeção realizados pela manutenção são primordiais para se definir o real estado de conservação dos equipamentos e instalações. Pois até então, antes da implantação do PCM, não se tem qualquer histórico. Esses relatórios também são muito úteis para início das manutenções preventivas;

- Fichas Técnicas: As Fichas Técnicas servem para sabermos o que temos em campo, em nível de peças e componentes. Com base nas informações levantadas, deve-se começar o trabalho de gestão de compras e estoque das peças de reposição para suprimento das manutenções preventivas e corretivas;

- Fluxogramas: Devem ser claros quanto aos novos métodos de trabalho, processos e posição hierárquica de toda a equipe;

- Requisições e Solicitações: Tudo que é pedido ao setor de manutenção, deve ser feito por meio de um documento, para que dessa forma o PCM consiga controlar a demanda gerada através dessas solicitações.

Veja como implantar o Planejamento e Controle da Manutenção:

Como Implantar o PCM – Planejamento e Controle de Manutenção

Indicadores de Manutenção

Após a realização das atividades de manutenção, devemos extrair dados através das informações apontadas pelos técnicos de campo nas ordens de serviço. Esses dados são tratados e a partir daí são gerados os indicadores de manutenção.

Os indicadores considerados como mais importantes, são os indicadores referentes aos custos, não apenas pelo custo real do ativo, mas sim pelo poder de tomada de decisão que esses indicadores podem trazer.

Os desafios são constantes no setor de manutenção, os gestores estão sempre focados em manter a competitividade da empresa, controlando melhor os custos da manutenção e realizando investimentos de maneira correta, de forma em que os retornos venham em tempo hábil para manter o nível de competitividade no mercado.

Para a implantação de qualquer indicador, é necessário, que se tenha uma sistemática para coleta e tratativa dos dados. Por exemplo: podemos usar uma ordem de serviço para coleta dos dados e uma planilha eletrônica ou software de manutenção para tratar esses dados e gerar os indicadores.

BAIXE GRÁTIS E APRENDA COMO CALCULAR INDICADORES DE MANUTENÇÃO:

Plano de Manutenção

Plano de Manutenção

Leia Também:

[ess_grid alias=”blog-masonry-2″][/ess_grid]