Segundo a norma NBR-5462, Manutenção Preventiva é a manutenção efetuada em intervalos predeterminados, ou de acordo com critérios prescritos, destinada a reduzir a probabilidade de falha ou a degradação do funcionamento de um item.

A NBR-5462 elenca três tipos de manutenção: Manutenção Corretiva, Manutenção Preventiva e Manutenção Preditiva. O que irá definir qual tipo usar e quando usar é a estratégia de manutenção adotada para manter a disponibilidade e confiabilidade dos equipamentos.

Ao contrário do que muitos profissionais imaginam, a manutenção preventiva ainda não é a manutenção que tem o melhor custo/benefício dentre as três. A manutenção preventiva custa, em média, 3 vezes mais que a manutenção preditiva e é aplicável em apenas 11% dos equipamentos.

Você deve estar se perguntando: “Como assim?! Apenas 11%??!”

Isso mesmo. A manutenção preventiva traz resultado apenas nos equipamentos onde as falhas que estão relacionadas diretamente com a idade do equipamento. Ou seja, ela é ineficiente em 89% dos equipamentos, onde as taxas de falhas não estão relacionadas a idade do equipamento, mas sim, com as condições de operação.

Assista ao vídeo abaixo para saber mais:

Definição de Manutenção Preventiva

Para que fique claro, deve-se analisar a definição de Manutenção Preventiva segundo a NBR-5462 e destacar três pontos: intervalos predeterminados, critérios específicos e redução da probabilidade de falhas.

Esses pontos são conhecidos como “gatilhos”, ou seja,uma vez que ocorre um evento predeterminado como gatilho, é executada uma ação de manutenção. Os gatilhos são critérios ou condições específicos que irão determinar quando um equipamento deve passar por manutenção.

Existem basicamente quatro tipo de gatilhos, sendo eles:

- Tempo: Exemplo – “Lubrificar mancais a cada 6 meses.”

- Horas de Funcionamento: Exemplo – “Lubrificar mancais a cada 1200 horas.”

- Produtividade: Exemplo – “Lubrificar mancais a cada 1500 peças produzidas.”

- Gatilho Misto: Exemplo – “Lubrificar mancais a cada 6 meses, 1200 horas de funcionamento ou 1500 peças produzidas. O que acontecer primeiro.”

O objetivo da manutenção preventiva é restabelecer as condições originais do equipamento, visando reduzir a probabilidade de falhas. Porém, é importante esclarecer alguns conceitos fundamentais para um completo entendimento das possibilidades de aplicações da manutenção preventiva.

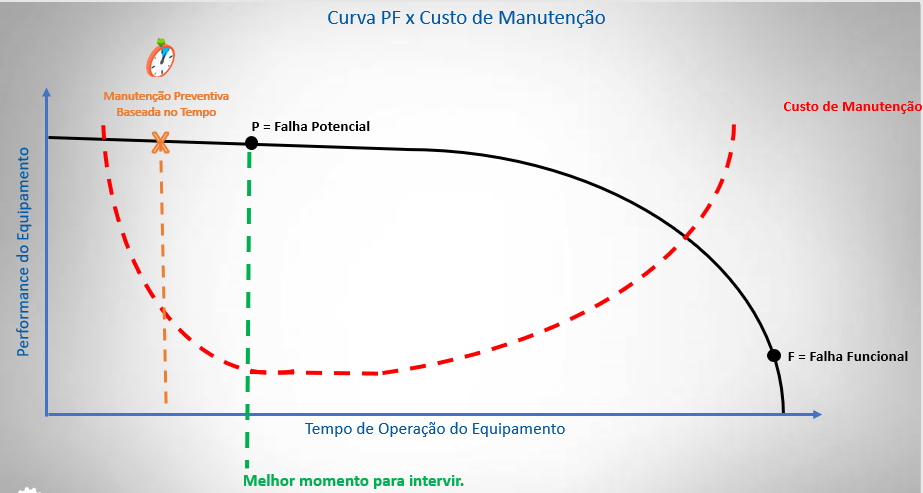

Existem dois tipos principais de falhas: Falhas Potenciais e Falhas Funcionais.

Falha Potencial:

A falha potencial é uma falha ainda em estágio inicial, que denuncia que há algo de errado, mas o equipamento ainda está desempenhando a sua função no processo de produção.

A falha potencial é uma falha ainda em estágio inicial, que denuncia que há algo de errado, mas o equipamento ainda está desempenhando a sua função no processo de produção.

Exemplo: Imagine que em um determinado sistema hidráulico, exista um vazamento em uma das mangueiras. Apesar do vazamento, o sistema hidráulico ainda está desempenhando a sua função dentro do processo de produção (acionar com os parâmetros de pressão, velocidade e força requerida).

Podemos dizer que existe uma falha potencial (vazamento). Ou seja, caso ela não seja tratada ela levará o equipamento até a falha funcional.

Falha Funcional:

A falha funcional é quando o equipamento não é mais capaz de desempenhar sua função no processo de produção.

A falha funcional é quando o equipamento não é mais capaz de desempenhar sua função no processo de produção.

Exemplo: Supondo que o vazamento citado acima, evolua e o nível de óleo do sistema hidráulico baixe severamente tornando impossível a sua operação. Nesse momento temos uma falha funcional, o sistema hidráulico não é mais capaz de desempenhar a sua função em razão do vazamento na mangueira hidráulica.

Se o vazamento fosse reparado quando ainda estava em estágio inicial e era apenas uma falha em potencial, a falha funcional não teria ocorrido. Sendo assim, a Manutenção Corretiva estará sempre atrelada à falha potencial ou à falha funcional.

A manutenção preventiva é aplicável apenas em equipamentos onde as taxas de falha estão ligadas à idade do equipamento. Ou seja, na media em que o equipamento envelhece, as taxas de falhas aumentam. Apenas 11% dos equipamentos seguem apresentam aumento na taxa de falhas de acordo com o seu envelhecimento.

Pode-se dizer que a manutenção preventiva traz resultado sólidos em apenas 11% dos equipamento. Em 89% dos equipamentos é inviável aplicar a manutenção preventiva.

Clique aqui e saiba mais sobre Falhas Potenciais e Funcionais através da Curva PF.

O que é Manutenção Preventiva

Elaborar Plano de Manutenção Preventiva

Custo da Manutenção Preventiva

A Manutenção Preventiva tem um custo 3 vezes maior do que a Manutenção Proativa, em média. Existem várias razões para que a manutenção preventiva seja um tipo de manutenção “relativamente caro”.

Veja no gráfico abaixo uma análise representativa da Manutenção Preventiva, partindo de três pontos: Custos, Tempo e Investimentos. Como dito, a Manutenção Preventiva é um tipo de manutenção que tem um custo considerável para se manter e o motivo disso está ligado diretamente ao tempo.

Razões para os custos da Manutenção Preventiva serem elevados:

Lucro Cessante Planejado

O maior custo da manutenção preventiva é o lucro cessante programado. Na maioria dos casos, para que uma atividade de manutenção preventiva seja realizada (salvo em caso de inspeções com máquina operando) o equipamento deve estar parado. Ou seja, a atividade que faz com que a empresa ganhe dinheiro (produção), cessou.

Por mais que seja por um período planejado, a linha de produção está parada para a manutenção. Esse lucro cessante planejado representa, em média, 28% do custo da manutenção preventiva.

Vale lembrar que o objetivo da manutenção é: Manter os equipamentos disponíveis e confiáveis, custando pouco. Um vez que há a necessidade de parar o equipamento, o equipamento está indisponível para produzir.

Troca de peças de reposição antes do fim da sua vida útil

Como dito, a manutenção preventiva traz resultados satisfatórios em apenas 11% dos equipamento. Caso você aplique em 100% do equipamentos, você jogará no lixo 89% de peças que não chegaram nem perto do fim da vida útil.

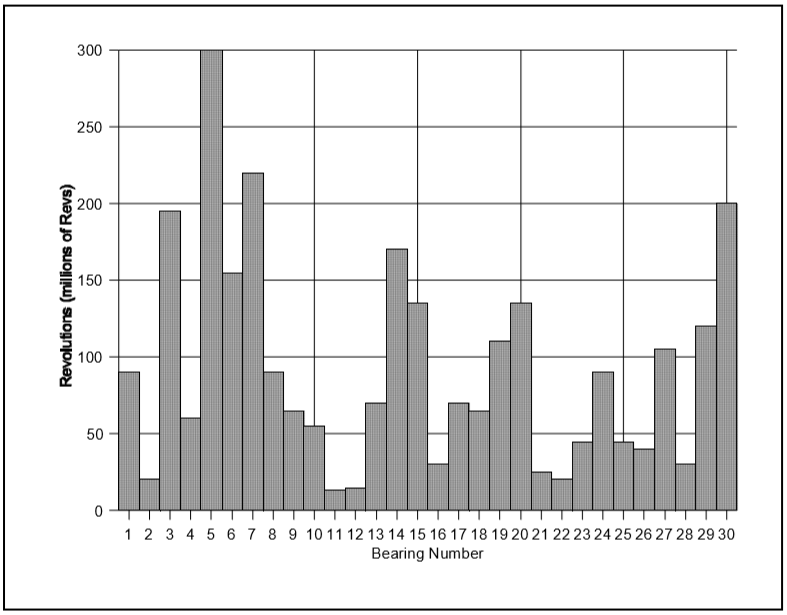

Em 1985, um pesquisador chamado John Wiley publicou o livro Ball and Roller Theory Desing & Aplication, nesse livro ele aborda os principais tópicos para se alcançar níveis elevados de confiabilidade em rolamentos. Dentre os estudos, ele mostra uma experiência de bancada realizada com rolamentos de esfera 6309, onde o objetivo seria mapear o momento das falhas e qual seria a relação dessas falhas com o tempo de operação.

O ensaio foi feito da seguinte forma: Foram selecionados 30 unidades de rolamentos 6309, novos, todos com a mesma condição e todos foram submetidos a operação no mesmo momento e de forma padronizada, com os mesmo parâmetros de rotação, temperatura, pressão e contaminação.

Feito o ensaio, o resultado obtido segue abaixo.

Veja que não existe uniformidade no período de falhas dos rolamentos. Alguns rolamentos falharam com 20 milhões de revoluções, enquanto outros chegaram a 200 milhões e em uma das peças, chegou a 300 milhões.

Caso no plano de manutenção preventiva fosse sugerida a troca desses rolamentos de forma preventiva, fica evidente que a chance de se obter êxito é muito pequena. Justamente pelo fato de não haver relação entre as falhas e o tempo de operação.

Se a troca fosse feita com 20 milhões de revoluções, diversas peças iriam para o lixo ainda na metade da vida útil. Se a troca fosse feita com 150 milhões de revoluções (média), diversas peças já haveriam falhado.

Dessa forma, evidencia-se o motivo que faz com que a Manutenção Proativa (inspeção preditiva seguida de corretiva programada), seja a maneira mais rentável de se manter os ativos.

Quanto mais próximo a manutenção atuar da falha potencial, menor será o custo. Como John Wiley provou que não é possível “prever” a falha potencial, resta a opção de monitorar o equipamento de forma preditiva e atuar assim que a falha potencial for identificada, ainda em estágio inicial.

Plano de Manutenção Preventiva

A Manutenção Preventiva deve ser usada de forma estratégica, sabendo que é um tipo de manutenção custoso e que não se aplica em qualquer situação, se faz necessário um planejamento de manutenção robusto.

O plano de manutenção preventiva deve ser elaborado visando a redução da probabilidade de falhas que tem relação direta com a idade do equipamento. Portanto, é necessário realizar uma Análise dos Modos e Efeitos de Falha (FMEA) dos processos e identificar quais falhas podem ser tratadas com manutenção preventiva.

FMEA é a sigla abreviatória de Failure Modes and Effects Analisys, ou seja, Análise Modos e Efeitos das falhas.

O FMEA foi uma das primeiras técnicas altamente estruturadas e sistematizadas para análise de falhas . Foi desenvolvido por engenheiros de confiabilidade no final da década de 1950 para estudar problemas e avarias que poderiam surgir nos sistemas militares.

Um FMEA é muitas vezes o primeiro passo de um estudo de confiabilidade do processo. Envolve a revisão do maior número de componentes, montagens e subsistemas para identificar os modos de falha, suas causas e efeitos. Para cada componente ou equipamento do processo, os modos de falha e seus efeitos resultantes no resto do sistema são registrados em uma planilha de FMEA específica.

O FMEA é uma ferramenta de análise qualitativa, que transforma as informações em dados quantitativos. Durante a elaboração do plano de manutenção, o FMEA é uma das ferramentas mais importantes a serem usadas, por três motivos básicos:

- Determinação dos modos de falha: que podem vir da engenharia (hipótese) ou então do campo. Dados advindos do campo são mais confiáveis, pois representam de fato todas as falhas que pode ter um processo.

- Análise de riscos de cada modo de falha: iremos detalhar mais abaixo, mas a priorização de qual modo de falha trabalha passa por 3 etapas: determinação da severidade da falha (quão ruim vai ser se ela acontecer), determinação da ocorrência da falha (quão frequentemente ela de fato ocorre) e determinação da probabilidade de detecção da falha (o quão fácil é percebermos que ela ocorreu).

- Cálculo do RPN (Risk Priority Number): esse indicador é indica qual modo de falha começar a calcular primeiro. Esse cálculo é a multiplicação dos valores de ocorrência, severidade e detecção.

Atividades de Manutenção Preventiva

O primeiro passo para construir um plano de manutenção preventiva é elaborar o FMEA, através do FMEA será possível levantar as principais hipóteses de falhas, como essas falhas se manifestam (modos de falha) e quais são as consequências dessas falhas (efeitos).

Para determinar quais atividades entrarão no plano de manutenção preventiva, a atividade deve responder três perguntas:

- Essa atividade irá reduzir (ou eliminar) a ocorrência da falha?

- Caso a falha aconteça, essa atividade irá reduzir (ou eliminar) a gravidade do efeito da falha?

- Essa atividade irá aumentar a chance de detectar a falha antes dela acontecer ou ainda em estágio inicial?

A atividade escolhida deve responder ao menos uma das perguntas acima para se tornar uma atividade elegível para o plano de manutenção preventiva.

As atividades de manutenção preventiva estão divididas em quatro tipos:

| Tipo de Atividade de Manutenção Preventiva | Como é feito? | Vantagens | Desvantagens |

| Inspeções Sensitivas | Através da visão, ofato, audição e tato, o técnico inspeciona o equipamento em busca de alterações no comportamento do equipamento e identificação de possíveis falhas. |

|

|

| Inspeções Instrumentadas (Com exceção das técnicas de Manutenção Preditiva) | Através de instrumentos de medição, o técnico inspeciona o equipamento em busca de alterações nos parâmetros de operação e identificação de possíveis falhas. |

|

|

| Limpeza, Reaperto e Lubrificação | De forma incondicional, o técnico atua na limpeza do equipamento, verificação qualitativa de torque (reapertos) e lubrificação de partes móveis. |

|

|

| Substituição de componentes de acordo com a vida útil | Caso seja um componente onde a taxa de falhas está relacionada à idade, o técnico efetua trocas periódicas desses componentes. |

|

|

Saiba mais em:

- Como elaborar um Plano de Manutenção Preventiva;

- Manutenção Preditiva: O que é e como ela pode te ajudar?

- FMEA – Análise dos Modos e Efeitos de Falha: Como elaborar?

- Como elaborar um Plano de Lubrificação.

Frequência das Atividades de Manutenção Preventiva

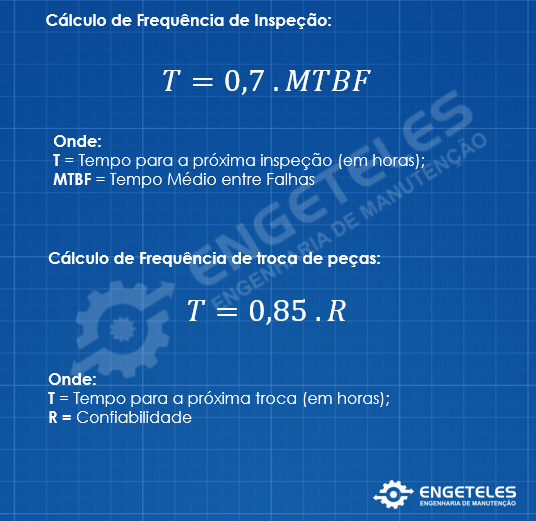

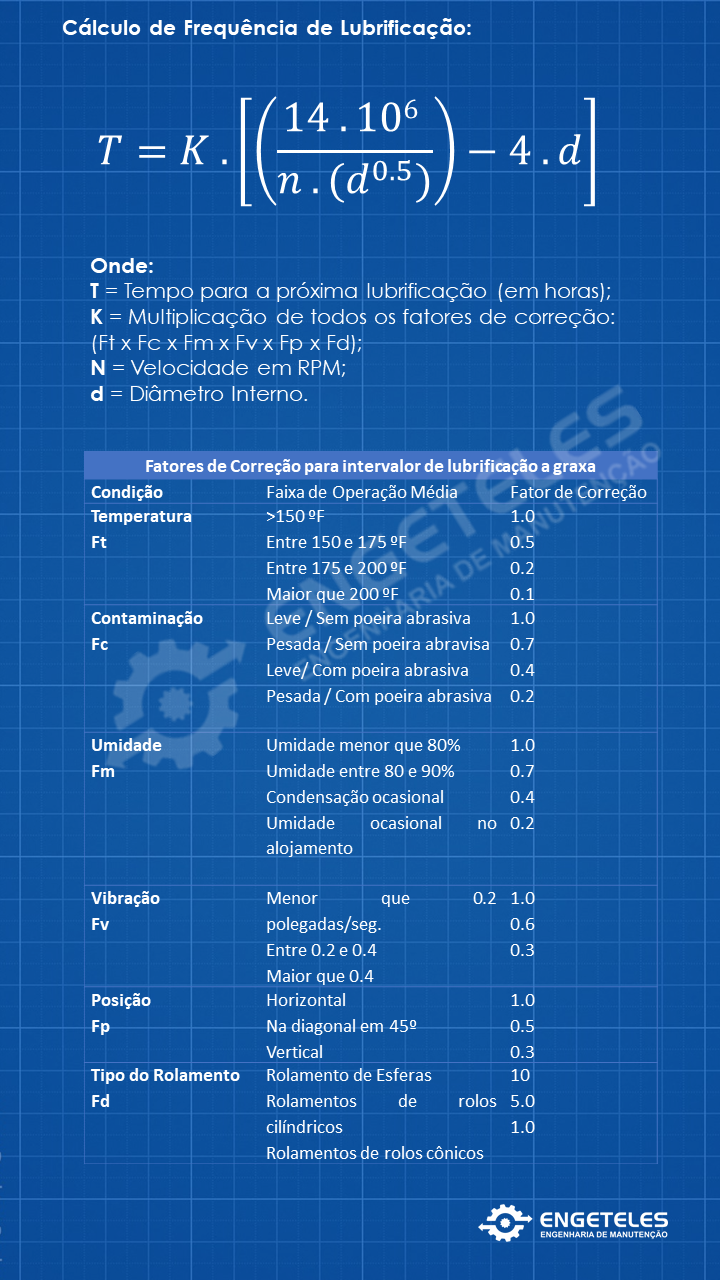

Caso o gatilho escolhido seja o tempo, é necessário calcular a frequência das atividades de manutenção preventiva, ou seja, de quanto em quanto tempo tais atividades serão realizadas.

Existem fórmulas matemáticas que definem qual é o período indicado para realizar as atividades de manutenção preventiva. Essas fórmulas estão ligadas aos dois principais indicadores de manutenção: MTBF (Tempo Médio entre Falhas) e Confiabilidade.

Existem fórmulas para calcular a frequência de cada tipo de atividade de manutenção preventiva. Sendo as principais: inspeções (instrumentadas ou não), troca de peças e lubrificação de rolamentos.

Leia Também:

[ess_grid alias=”blog-masonry-2″][/ess_grid]