A lógica de falhas e possíveis ações de manutenção podem ser demonstradas por meio de um diagrama de blocos de confiabilidade. Essa ferramenta estabelece as conexões entre os componentes de um sistema e seus arranjos.

Logo, o diagrama de blocos de confiabilidade é uma ferramenta usada para o cálculo da confiabilidade na manutenção. Infraestruturas de alta criticidade, como usinas nucleares, unidades de terapia intensiva, parques industriais e caldeiras de alta pressão, exigem um nível de confiabilidade elevado.

Nesse caso, é necessário implementar algum tipo de redundância e adotar um conjunto de medidas para minimizar a suscetibilidade das falhas a um nível de tolerância aceitável, que garanta a segurança dos processos e o mínimo de prejuízos e custos nas operações.

Na engenharia de confiabilidade, esses sistemas são analisados periodicamente. Além disso, a equipe responsável procura soluções de baixo custo e adota normas técnicas e boas práticas para mitigar quaisquer riscos. Continue a leitura deste artigo, a seguir você encontra informações como:

- Afinal, o que é um diagrama de blocos de confiabilidade?

- Quando o diagrama de blocos de confiabilidade não é mais aplicável?

- Por que você deve adotar essa ferramenta dentro do seu plano de manutenção?

- O que considerar ao apurar essa ferramenta?

- Como calcular o diagrama de blocos de confiabilidade?

- Quando o diagrama de blocos de confiabilidade não é mais aplicável?

Afinal, o que é um diagrama de blocos de confiabilidade?

Diagrama é uma representação gráfica que relaciona vários componentes de um conjunto por meio de ligações, que podem ser setas – detalham o fluxo de sinais e interações – ou linhas de conexão, que estabelecem a relação lógica entre os vários blocos que integram a ferramenta.

Um bloco, por outro lado, tem várias interpretações e uma delas é ser um grupo de elementos com características idênticas ou semelhantes.

Um diagrama de blocos, portanto, ilustra o funcionamento de um sistema composto por vários elementos. Essa demonstração acontece por meio de diferentes sinais e ligações, que evidenciam um processo ou método de organização do conjunto.

Essa ferramenta pode ser usada como representação gráfica de processos produtivos — diagrama de blocos funcional — nas operações de algoritmos e, como explicaremos neste artigo, para o cálculo do índice de confiabilidade na manutenção.

Confiabilidade é característica de algo confiável, ou seja, está relacionada à probabilidade de um componente ou sistema desempenhar as suas funções plenamente e sob condições preestabelecidas em um determinado período.

A partir deste conceito, quando um componente ou sistema deixa de exercer a sua função significa que uma falha ocorreu. Por isso, os limites de funcionalidade devem ser claramente definidos antes de iniciar a criação do diagrama de blocos de confiabilidade.

Um diagrama de blocos de confiabilidade ou Reliability Block Diagram (RBD) é uma representação gráfica de um sistema e como os seus componentes e subsistemas estão relacionados em termos de confiabilidade.

O diagrama representa o estado de funcionamento (ou seja, sucesso ou falha) do sistema em relação aos seus componentes. Ao definir as características de confiabilidade de cada elemento, o engenheiro responsável calcula uma função que determina a confiabilidade geral da infraestrutura.

Por que você deve adotar essa ferramenta dentro do seu plano de manutenção?

Veja os motivos pelos quais você deve criar um diagrama de blocos de confiabilidade para a sua infraestrutura.

Análise quantitativa de mudanças e diferentes cenários

Um dos benefícios mais evidentes para a criação de um diagrama de blocos de confiabilidade é a capacidade de analisar o efeito que quaisquer alterações podem provocar no sistema.

Esses cenários podem determinar o quão eficazes as diferentes modificações afetam o desempenho global da infraestrutura, desde mudanças estratégicas de manutenção, como intervalos mais curtos ou prolongados de verificação, até o uso de diferentes níveis de reserva ou a aplicação de redundâncias nos ativos.

Cada cenário gera um conjunto de dados quantitativos de desempenho, que podem ser comparados individualmente ou em combinação com outros cenários para que seja possível identificar as ações mais eficazes para aumentar a performance geral da planta.

Simplificação de processos

O diagrama de blocos de confiabilidade também pode simplificar sistemas e processos incrivelmente complexos. O modelo pode ser construído com o nível de granularidade exigido dos resultados e estruturado para capturar as redundâncias e dependências de ativos que afetam a operacionalidade do sistema.

Ao representar um processo por meio de uma ferramenta visual, torna-se muito mais fácil identificar como os processos interagem e explicar os relacionamentos entre os blocos para qualquer pessoa, tornando o sistema de manutenção mais inteligível e as ações de melhoria mais intuitivas.

Apuração dos dados

Ao construir um diagrama de blocos de confiabilidade, a equipe responsável pode identificar discrepâncias nos lançamentos de dados, como variações de nomenclatura aplicada em um mesmo ativo ou informações conflitantes ou errôneas.

Além disso, a ferramenta permite identificar gargalos na cadeia de suprimentos, principalmente em relação à aquisição e ao uso de peças sobressalentes.

Confirmação de status de ativos

Com essa ferramenta também é possível confirmar o inventário e a operacionalidade de todos os ativos que integram a infraestrutura. Outras informações podem ser adicionadas, como a última operação ou revisão do equipamento, se houve alguma modificação para responder a uma emergência e se foram feitos testes para confirmar a disponibilidade do ativo.

O equipamento foi desativado, mas essa informação não foi devidamente identificada no CMMS (Computerized Maintenance Management System)? Com o diagrama de blocos de confiabilidade é possível verificar a consistência desses dados.

Confirmação de limites e requisitos operacionais

Existem ativos que, ao falharem, não afetam o desempenho geral da planta. Entretanto, alguns equipamentos podem reduzir significativamente a capacidade de produção de uma unidade fabril.

Outros ativos, no entanto, podem ter a permissão para admitir um estado de falha por um período antes de afetar o desempenho dos processos. Com um diagrama de blocos de confiabilidade, o gestor documenta essas limitações e escolhas operacionais para que não haja impacto caso ocorram imprevistos.

Identificação de lacunas e falhas

Com o diagrama de blocos de confiabilidade a equipe responsável pode identificar oportunidades de melhorias, avaliar possíveis lacunas e falhas que interrompam o fluxo dos processos.

Apoio à cultura de confiabilidade

Criar uma cultura de confiabilidade na empresa é extremamente positivo, uma vez que isso amplia a percepção de valor do departamento e do uso de ferramentas para melhorar a curva de aprendizado dos agentes em relação aos ativos e à infraestrutura.

Com a ferramenta, as pessoas compreendem o valor da coleta de dados, da análise de falhas e da adoção de boas práticas na gestão da manutenção.

O que considerar ao apurar essa ferramenta?

O processo de criação do diagrama de blocos de confiabilidade pode ser adaptado conforme a necessidade da infraestrutura. Entretanto, alguns passos básicos, quando efetivados com antecedência, viabilizam maior sucesso na implementação dessa metodologia. Veja quais são eles a seguir.

1. Defina qual equipamento, sistema ou processo será avaliado

O primeiro passo é determinar o sistema geral que será modelado. Você também pode priorizar sistemas mais críticos. Nesse caso, talvez haja uma parte de seu sistema geral que falha com mais frequência ou que não pode ser facilmente reparada no caso de uma eventual parada.

2. Construa o diagrama de blocos de confiabilidade

Em seguida, você deve escolher uma representação diagramática que representará o sistema escolhido. Comece adicionando os componentes e subsistemas e não se esqueça de definir como eles estarão conectados, a fim de documentar com precisão o fluxo operacional.

3. Defina as características de falha e reparo dos blocos

Depois de estabelecer o formato e as ligações do diagrama, é necessário definir as características de falha e reparo de cada componente. Existem várias maneiras de modelar essas informações, inclusive por meio da vinculação de dados de ocorrências anteriores, resultados de testes ou tendências de falha. Você também pode modelar os componentes usando vários tipos de distribuições matemáticas, como distribuições exponenciais ou logarítmicas.

4. Calcule o diagrama de blocos de confiabilidade

Com as características de falha e reparo definidas, será necessário executar os cálculos de confiabilidade do sistema e as métricas de disponibilidade que descreveremos a seguir.

5. Analise os resultados

A última etapa do processo se refere à análise de resultados. Avalie continuamente possíveis alterações de alterações de design e efetive melhorias quando julgar necessário.

Ao fazer alterações, você pode reajustar as informações contidas na ferramenta, recalculando os resultados com base nessas modificações.

Como calcular o diagrama de blocos de confiabilidade?

O diagrama de blocos de confiabilidade consiste em reduzir o sistema a séries simples e blocos paralelos que podem ser analisados usando a fórmula de confiabilidade apropriada. Segundo o HP Reability, a confiabilidade normalmente utiliza três fórmulas principais:

- Confiabilidade(Em função do tempo) = e-?t

Onde ? (lambda) = Taxa de falha = 1/MTBF;

t = tempo de missão em ciclos, horas etc;

e = logaritmo natural = 2.71828.

- Confiabilidade(Em função do sistema) = R1 x R2 x R3 x R4 x ….RN

- Confiabilidade(Sistema paralelo redundante ativo) = 1 – (1 – R1)(1 – R2).

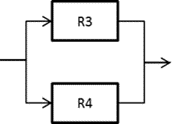

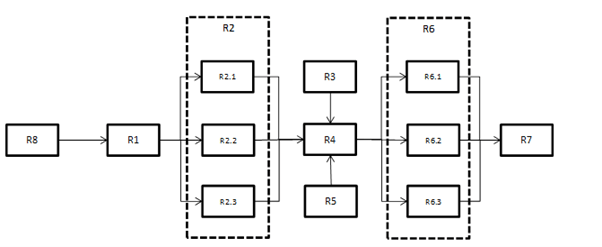

Um diagrama de blocos de confiabilidade pode ser criado em série:

ou em paralelo:

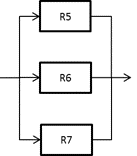

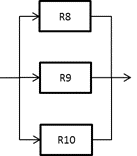

Quando analisamos um sistema paralelo, o contexto operacional do sistema deve ser compreendido como redundante ativo ou como uma parte da operação do equipamento?

No exemplo acima, R5, R6 e R7 são ramificações redundantes ativas, portanto, o equipamento só precisa de 1 das três ramificações para operar e atender ao desempenho necessário.

Já nesse exemplo, temos um sistema que requer 2 das três ramificações para operar a qualquer momento. Isso significa que R8 e R9, R8 e R10 ou R9 e R10 devem estar funcionando e atender ao desempenho exigido.

Existem alguns cálculos de confiabilidade diferentes para o sistema que requer x quantidade de y ramificações paralelas para operar, conforme a tabela abaixo:

| x número de ramos de | Equação de Confiabilidade |

| 1 de 2 2 de 2 | 1-(1-R)2 R2 |

| 1 de 3 2 de 3 3 de 3 | 1-(1-R)3 R3 + 3 R2 (1-R) R3 |

| 1 de 4 2 de 4 3 de 4 4 de 4 | 1-(1-R)4 R4 + 4 R3 (1-R) + 6 R2 (1-R)2 R4 + 4 R3 (1-R) R4 |

No exemplo a seguir, um sistema de bombeamento é necessário para fornecer uma confiabilidade de 90% e, de forma simplificada, pode ser ilustrado com o seguinte diagrama de blocos de confiabilidade:

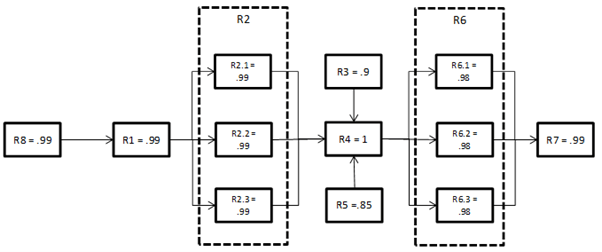

Uma vez que o RBD foi desenvolvido, precisamos determinar a confiabilidade de cada bloco e do sistema geral. Nesse exemplo, a fórmula de confiabilidade, assim como os dados do fornecedor e o histórico de ativos semelhantes serão calculadas para cada um dos blocos individuais e preenchidos adequadamente.

Em seguida, a confiabilidade de R2 é calculada. Visto que requer que todos os três sistemas operem, uma fórmula paralela simples seria usada:

- R2 = R 3

- R2 = (.99)3

- R2 = .97

Na sequência, o mesmo é feito para R6:

- R6 = R3

- R6 = (.98)3

- R6 = .94

Por último, como R4 depende de R3 e R5, deve tratá-lo como um sistema em série:

- R = R3 x R4 x R5

- R = .9 x 1 x .85

- R = .76

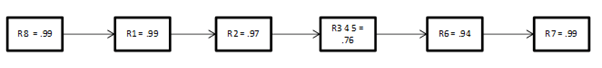

Finalmente, o diagrama de blocos de confiabilidade pode ser simplificado para um sistema em série simples:

R = R8 x R1 x R2 x R345 x R6 x R7

R = .99 x .99 x .97 x .76 x .94 x .99

R = .67

No cálculo pode-se observar que o sistema de bombeamento com confiabilidade de 0,67 não atenderá às necessidades da infraestrutura. O que pode ser observado é que o R345 é o ponto mais baixo de confiabilidade, portanto, algumas melhorias devem ser implementadas nesse ponto. Se o projeto fosse alterado para R345 e a confiabilidade fosse aumentada para 0,99, o sistema de bombeamento ainda ficaria aquém da confiabilidade necessária em 0,88, então a equipe de projeto deve procurar blocos adicionais para melhorias e também organizar a estrutura para introduzir sistemas redundantes ativos.

Quando o diagrama de blocos de confiabilidade não é mais aplicável?

Em um sistema reparável, a definição clássica de confiabilidade se aplica somente até a primeira falha. A partir da segunda, o equivalente à confiabilidade se torna aplicável: a disponibilidade.

Disponibilidade é definida como a probabilidade de que um item estará disponível quando necessário, ou como a proporção do tempo total que o item está disponível para uso. Portanto, a disponibilidade de um item reparável é uma função de sua taxa de falha ? e de sua taxa de reparação ou substituição ?.

A proporção total de tempo que um item está disponível (funcional) é a disponibilidade em regime permanente. Para uma unidade simples com taxa de falha ? e uma taxa de reparação ? constantes, onde: µ = 1 / MTTR, a disponibilidade em regime permanente é:

A = MTBF / (MTBF + MTTR) = µ / (? + µ).

A alta confiabilidade não é suficiente para assegurar que um sistema estará disponível quando necessário.

Ainda é preciso garantir que ele tenha uma rápida reparação e que as manutenções agendadas sejam realizadas de forma ágil, antes de uma parada total ou parcial do sistema. Logo, a mantenabilidade também é um aspecto imprescindível no projeto para a máxima disponibilidade da infraestrutura.

O uso de tecnologia também é importante. Embora seja conveniente a criação dessa ferramenta em planilhas, o processo pode se complicar à medida que mais informações são adicionadas.

No mercado, existem softwares capazes de atender a todos os parâmetros e ainda incluir ordens de serviço de manutenção, logística de peças sobressalentes, controle de mão de obra, registro de custos, análise de riscos e de outras métricas.

Além disso, para garantir a manutenibilidade é importante efetuar Análises de Efeitos (FMEAs), adotar procedimentos seguros de operação, aumentar a conscientização de todos os agentes para a identificação das FMC e, principalmente, operacionalizar manutenções periódicas.

Aproveite que você já sabe o que é um diagrama de blocos de confiabilidade e conheça mais sobre a FMEA no artigo que desenvolvemos para você!