Existem diversos pontos que, por muita vezes, estão ocultos no cotidiano da manutenção e que representam grandes fontes de desperdícios. Esses desperdícios na manutenção oneram todo o sistema de gerenciamento da manutenção e contribuem para que a empresa se torne menos competitiva no mercado frente aos seus concorrentes.

Na lista abaixo, contém 10 grandes fontes de desperdícios na manutenção. Grande parte da lista de desperdícios na manutenção tem potencial para ser eliminado e aquilo que não pode ser eliminado em sua totalidade, poderá ao menos, ser controlado.

Tempo

O tempo é um ativo completamente limitado e irrecuperável. Um segundo que é desperdiçado, nunca mais será possível recuperá-lo.

Sob essa ótica, o setor de Planejamento e Controle de Manutenção deve trabalhar em conjunto com os demais gestores do setor para buscar a otimização do tempo dos executores de manutenção.

Otimizar tempo de execução na manutenção se resume basicamente em elevar o Fator de Produtividade dos técnicos.

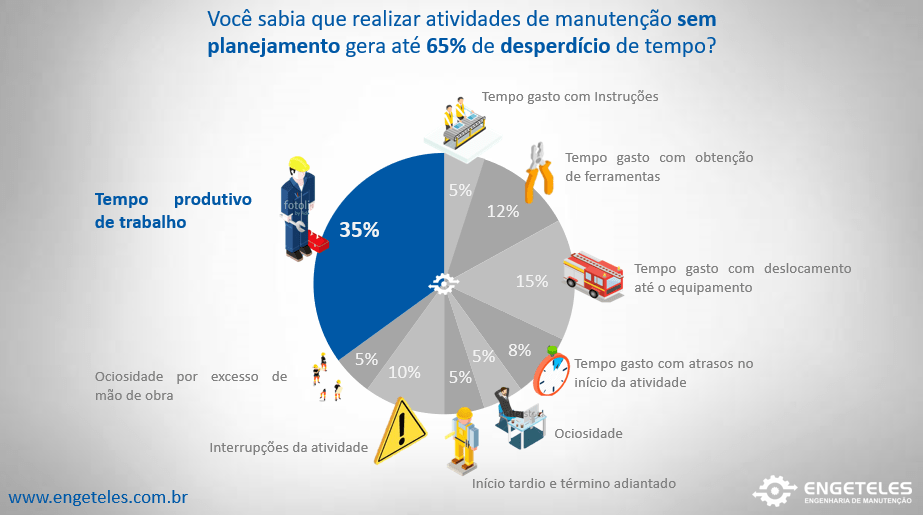

O Fator de Produtividade na Manutenção é o percentual de tempo que um funcionário passa fazendo alguma atividade para qual ele foi contratado. Ex: apertando um parafuso, realizando uma inspeção, colocando um equipamento de volta a operação, etc. Excluindo o tempo que ele “perdeu” com atividades que não geram valor ou resultado. Ex: esperando alguma peça no almoxarifado, se deslocando até o equipamento, escutando uma instrução de trabalho, etc.

O Fator de Produtividade na Manutenção é o mesmo que o Wrench Time, que em tradução livre seria “Tempo de Chave”. Ou seja, o tempo em que um funcionário passa com a chave (ferramenta) na mão durante uma atividade de manutenção.

Um exemplo: Se em uma indústria o Fator de Produtividade da equipe de mecânicos é de 35% e um mecânico trabalha 8 horas e 48 minutos por dia, significa que o tempo que o funcionário passa de fato trabalhando (produzindo) é de 3 horas e 8 minutos por dia. O restante do tempo é “desperdiçado em Atividades de Não Valor Agregado (NVA), conforme mostra o gráfico abaixo:

Movimentação

A movimentação também é uma fonte de improdutividade, logo, pode ser considerada um desperdício. Na manutenção, existe a movimentação necessária e a movimentação desnecessária.

Exemplos de movimentações necessárias:

- Deslocamento até ao almoxarifado para buscar uma peça;

- Deslocamento do chão de fábrica até a oficina;

- Deslocamento entre ativos;

- Busca de ferramentas.

As movimentações necessárias podem ser medidas e tudo aquilo que pode ser medido, pode ser melhorado. Nesse caso, reduzido.

Em média, um técnico de manutenção perde 30% do seu dia apenas com movimentações. Sabendo disso, é função do Gestor de Manutenção traçar estratégias para reduzir esse desperdício de tempo ocasionado pelas movimentações.

Alguns exemplos:

- Redesenho do layout da oficina;

- Compra de mais ferramentas de uso individual;

- Contratação de um Aprovisionador de Materiais;

- Otimizar sequênciamento das atividades através de rotas;

- etc.

Exemplos de movimentações desnecessárias:

- Busca de ferramentas e/ou materiais por esquecimento ou ausência de procedimento de manutenção;

- Atendimento de solicitações não pertinentes à equipe manutenção;

- Busca de informações pela não existência de listas técnicas, manuais e diagramas;

- Etc.

Transportes

O desperdício ocasionado por transportes é diferente do acosionado por movimentações.

Caracteriza-se desperdício com movimentações quando o tempo perdido envolve apenas a movimentação dos técnicos.

Quando existe o transporte de alguma peça, máquina ou equipamento, caracteriza-se desperdício com transportes.

Exemplo:

Foi necessário substituir uma carga de 100 litros de um determinado óleo hidráulico de um equipamento industrial. O planejador de manutenção fez a requisição do óleo hidráulico em um tambor de 200 litros. Após a manutenção, a equipe teve que retirar os 100 litros restantes da área fabril e dar a devida destinação.

Dessa forma, carateriza-se desperdício de tempo com o transporte do material que sobrou.

Se o planejador de manutenção tivesse feito a resquisição dos mesmos 100 litros de óleo, porém, em 5 recipientes de 20 litros, não haveria sobra de lubrificante e a equipe não teria que gastar tempo dando a devida destinação ao material.

Estoque

Em média, 25% dos ativos de uma empresa estão em estoque. Desse total, 6% são itens voltados para manutenção.

O custo com peças de reposição e materiais para manutenção é cada vez mais alto e contribue para que o setor de manutenção se torne menos competitivo.

É função do Planejamento e Controle de Manutenção definir um estoque estratégico para manutenção. Ou seja, deixar apenas os itens necessários em estoque (menor quantidade de itens possível), definir bem o estoque mínimo e calibrar o ponto de reposição.

O estoque de materiais indiretos e peças de reposição (MROs) são necessários, pois eles garantem a manutenção da produtividade das empresas. São eles que garantem que as linhas de produção não parem de produzir devido a falhas em máquinas ou falta de materiais de consumo. Porém, a gestão desse tipo de estoque é muitas vezes dificultada pela grande quantidade de itens e por demandas pequenas e esporádicas no tempo.

Gerir os estoques de peças de reposição torna-se então um grande diferencial para as empresas, pois com uma abordagem adequada pode-se reduzir consideravelmente os custos de estoque, mantendo um nível de serviço adequado.

Ao contrário do que muitos gestores pensam, gerenciar estoques não é gerenciar capital parado. O estoque deve ser encarado como um capital rotativo.

Se bem dimensionado, um estoque de manutenção não ficará parado. O fato de ter peças de reposição paradas representa um desperdício na manutenção pela a sua deterioração e comprometimento na vida útil do componente, mesmo que a peça nem tenha sido desembalada.

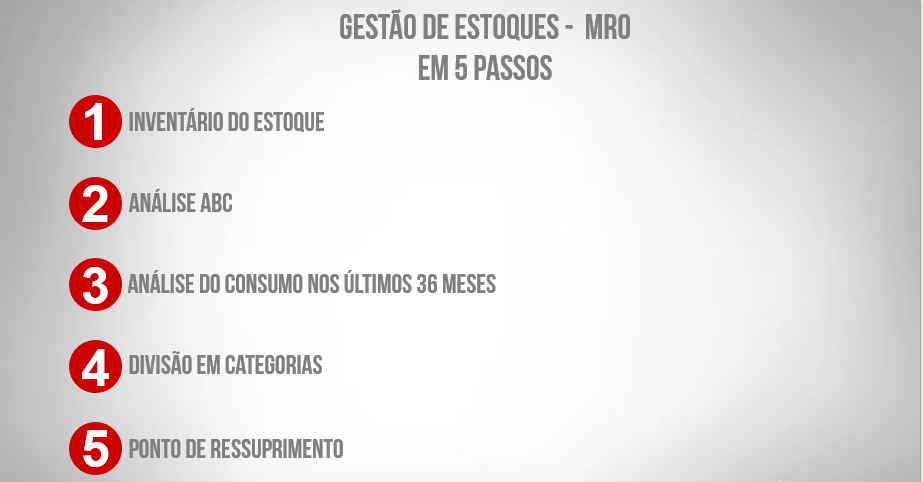

Uma gestão de estoques de manutenção ocorre por 6 passos:

Saiba mais sobre Gestão de Estoques para Manutenção:

Como Gerenciar um Estoque para Manutenção em Cinco Passos! <<

Excesso de Mão de Obra

O excesso de mão de obra representa um dos mais expressivos desperdícios na manutenção e é tão prejudicial quanto a falta de mão de obra.

O correto dimensionamento da equipe de manutenção acontece por meio do monitoramento e analise de dois indicadores principais:

Através do Fator de Produtividade da Mão de obra é possível conhecer, de fato, o quanto aquela mão de obra produz durante um dia de trabalho.

Por exemplo, se uma equipe de mecânicos tem um fator de produtividade de 30%, significa que em 8,4 horas de trabalho diárias é possível contar com a disponibilidade de apenas 2,7 horas para executar algum trabalho.

O excesso de pessoas na equipe é um reflexo de que o fator de produtividade daquela equipe é baixo. Logo, fica evidente que se elevar a produtividade da equipe, a necessidade de ter mais pessoas que o necessário diminui.

Para um diagnóstico de dimensionamento de equipes, um indicador preciso é o backlog.

O backlog é um indicador de tempo, usado na Gestão da Manutenção. Em meio a tantos outros indicadores, podemos classificar o backlog como o indicador que mede o acúmulo de atividades pendentes de finalização.

A palavra backlog em tradução livre para o português significa atraso. Isso não quer dizer, que necessariamente, todas as atividades que compõe o nosso backlog estão atrasadas e isso acaba gerando um pouco de confusão.

Retrabalho

O retrabalho representa um desperdício de manutenção ligado à falta de qualidade dos serviços. Quando se há muito retrabalho, obviamente, há baixa qualidade na execução dos serviços.

Essa baixa qualidade na execução dos serviços pode ser ocasionada por vários motivos, sendo os principais:

- Falta de Qualificação da Mão de Obra;

- Falta de procedimentos de manutenção;

- Alto número de serviços realizados em caráter de urgência;

- Recursos provisórios que se tornam definitivos;

- Falta de requisitos mínimos para atividades de manutenção.

Os desperdícios na manutenção ocasionados pelo retrabalho são:

- Desperdício de Tempo: Fazer duas vezes enquanto poderia-se fazer apenas uma vez, mas bem feito;

- Desperdício de Peças: Grande parte das vezes, um serviço de manutenção executado de forma incorreta danifica componentes em pleno gozo da vida útil;

- Lucro Cessante: O equipamento continua parado para retrabalho enquanto poderia estar produzindo e gerando dinheiro para a empresa;

- Desperdício de Recursos de Mão de Obra: A mão de obra aplicada no retrabalho poderia ser aplicada em outras frentes de serviço.

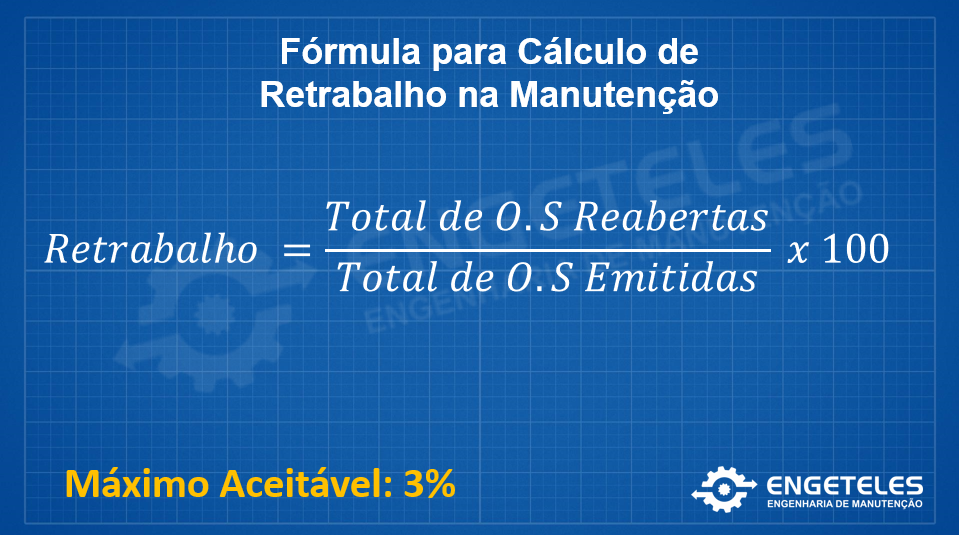

Como calcular o Retrabalho na Manutenção:

Falhas Funcionais

A falta de estratégias de manutenção desenhadas para a empresa também traz desperdícios na manutenção em forma de falhas funcionais.

O que é Falha Funcional?

Falha funcional é a incapacidade de um sistema para atender a um padrão de desempenho especificado em projeto.

Uma completa perda de função é claramente uma falha funcional. No entanto, uma falha funcional também inclui a incapacidade de funcionar no nível de desempenho que foi especificado como satisfatório.

Para definir falhas funcionais para qualquer componente ou sistema, é necessária uma compreensão clara de suas funções. É extremamente importante determinar todas as funções que são significativas em um determinado contexto operacional, uma vez que é somente nestes termos que sua falha funcional pode ser definida.

A falha funcional pode ser originária de:

- Erros de projeto

- Erros de fabricação

- Erros de instalação e comissionamento

- Erros de operação e manutenção

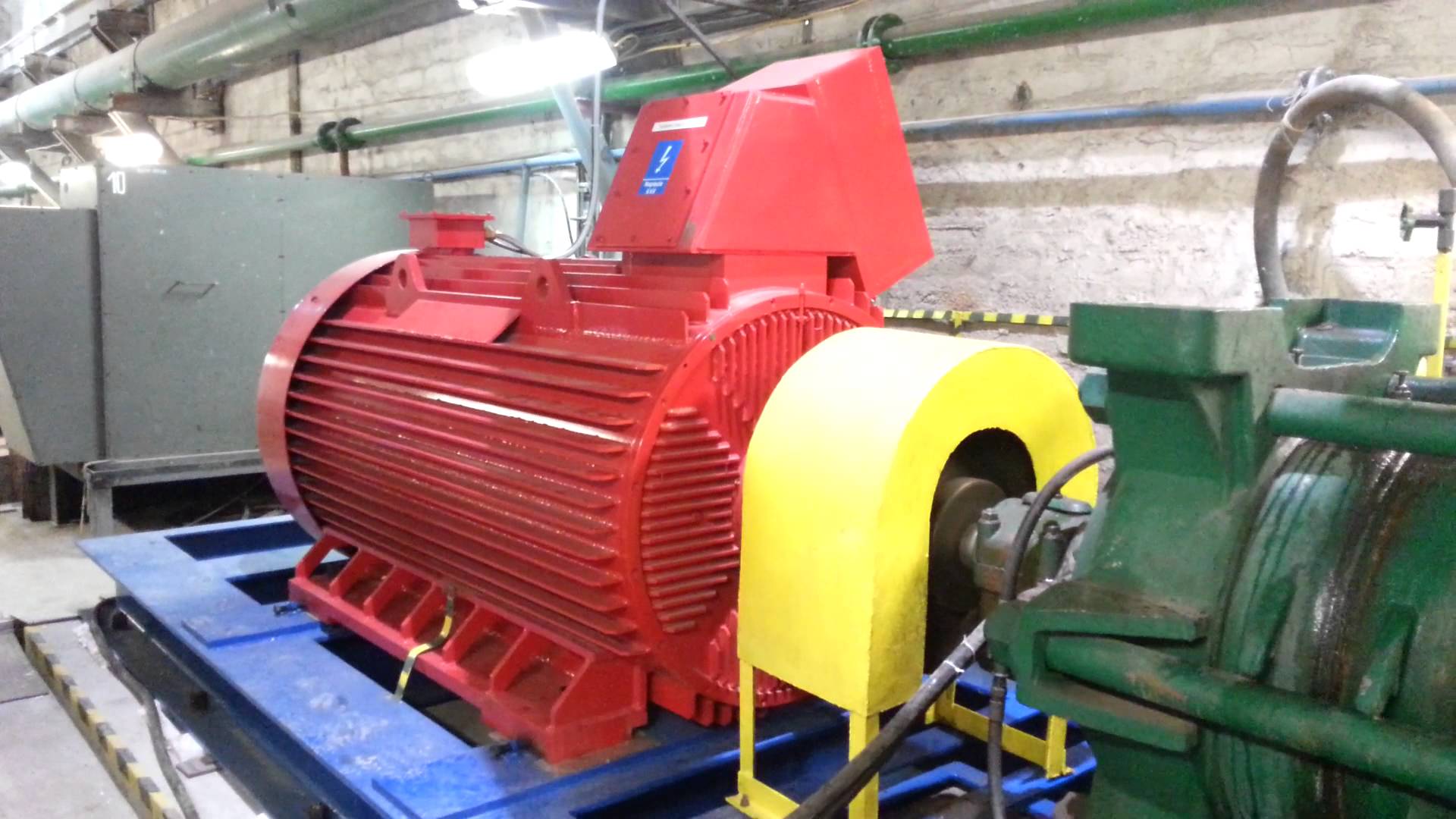

Exemplos de Falhas Funcionais de um Motor Elétrico:

- Motor Elétrico desarmando por sobrecorrente;

- Queima do Motor Elétrico por curto circuito;

- Quebra dos rolamento do motor elétrico;

- Desbalanceamento do rotor do motor elétrico;

- Perda de Torque na partida do motor;

- etc.

Todos os exemplos citados acima interrompem o processo produtivo, fazendo com que o motor elétrico deixe de desempenhar suas funções básicas dentro do processo, caracterizando a falha funcional.

A manutenção corretiva para eliminar a causa de uma falha funcional e seus efeitos, pode ser até 7 vezes mais cara do que a manutenção realizada no período correto.

Portanto, o desperdício de recursos de manutenção ao tratar uma falha funcional é absurdamente alto e o ativo deve ser monitorado constantemente para que não chegue ao colapso da falha funcional.

Saiba mais no vídeo abaixo sobre Curva P-F:

Saiba mais sobre a Curva PF:

Curva PF: O que é, como usar e como ela pode te ajudar! <<

Manutenção Preventiva

Sim, a Manutenção Preventiva pode representar desperdícios na manutenção.

A Manutenção Preventiva não apresenta resultados em todos os equipamentos, a nível de confiabilidade. Para ser mais exato, a manutenção preventiva apresenta resultados sólidos apenas em 11% dos equipamentos.

Apenas os equipamentos que têm taxas de falhas ligadas ao tempo respondem com manutenção preventiva. Ou seja, apenas 11%. Em 89% dos casos a manutenção preventiva representará desperdícios na manutenção ocasionados por:

- Trocas de peças em pleno gozo da vida útil;

- Tempo;

- Lucro Cessante;

- Despesas de Planejamento;

- Etc.

Saiba mais no vídeo abaixo sobre Manutenção Preventiva:

Saiba mais sobre a Manutenção Preventiva:

Manutenção Preventiva: O que é, como e quando aplicar! <<

Esperas

Quando o assunto é a quantidade de desperdícios na manutenção, a espera é um dos mais prejudiciais. Pelo fato de ser um desperdício oculto e de difícil identificação, muitas vezes esse vilão é negligenciado e tido como normal nos ambientes industriais.

As esperas representam, em média, 23% de desperdício de tempo de um técnico de manutenção e elas têm fontes diversas.

Cinco minutos aqui, outros dez ali… fazem com que no fim do dia boa parte da produção do colaborador seja desperdiçada.

Principais fontes de espera:

- Aguardando Supervisor para conferir o serviço;

- Aguardando Técnico de Segurança para alguma avaliação/liberação;

- Aguardando em filas de almoxarifado;

- Aguardando o ativo ser liberado pela produção para a manutenção;

- Etc.

Apesar das diversas fontes de espera, as causas são simples em grande parte das vezes: Falta de comunicação entre as áreas e falta de procedimentos de manutenção.

Cronograma de Manutenção sem Precisão

O cronograma de manutenção é uma peça fundamental dentro do Planejamento e Controle da Manutenção. Uma vez que o planejador elaborou os planos de manutenção, o programador de manutenção deve lançar esse plano em um cronograma de manutenção para que essas atividades possam ter suas execuções agendadas.

A atividade de programação da manutenção resume-se basicamente em definir uma frequência para execução das tarefas de manutenção e coloca-las em um calendário, no qual chamamos de cronograma de manutenção. Um plano de manutenção podem ter tarefas das mais variadas frequências, desde atividades diárias, semanais, quinzenais, mensais até anuais.

Um dos desafios que os programadores de manutenção enfrentam ao elaborar o cronograma de manutenção é conseguir encaixar corretamente a execução das atividades dentro do calendário da produção, e além disso, conseguir calcular o tempo exato que irá durar uma atividades de manutenção.

Elaborar um cronograma de manutenção é uma atividade de gerenciamento de riscos. Se o programador estima uma quantidade de tempo insuficiente para uma determinada atividade, pode atrasar todo o cronograma e atividade pode acabar não sendo feita. Se ele estima uma quantidade de tempo superior ao necessário, os técnicos de manutenção podem ficar ociosos ao terminar a atividade antes do tempo previsto e isso acaba resultando em desperdício de tempo, mão de obra e dinheiro.

Saiba mais sobre Cronograma de Manutenção:

Cronograma de Manutenção: Como elaborar em 5 passos rápidos! <<