A Curva PF é uma ferramenta analítica essencial para um plano de manutenção que seja baseado em confiabilidade e esteja seguindo os padrões RCM (Reliability Centered Maintenance).

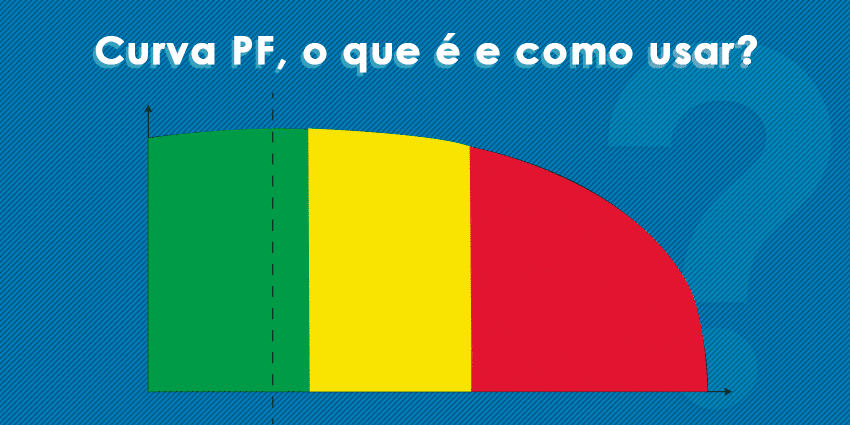

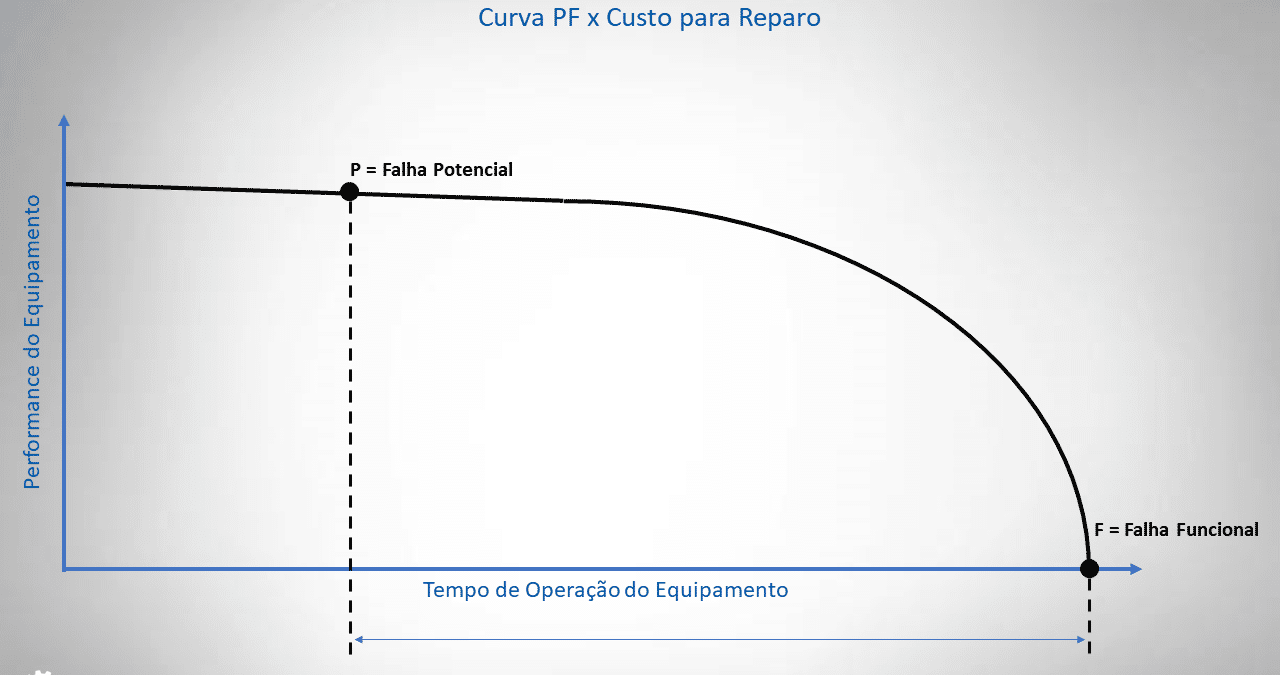

A Curva PF é um gráfico que conflita em um plano cartesiano simples a performance do equipamento sobre o seu tempo de funcionamento. Com o objetivo principal de identificar o intervalo PF, que seria o tempo entre a falha potencial e falha funcional.

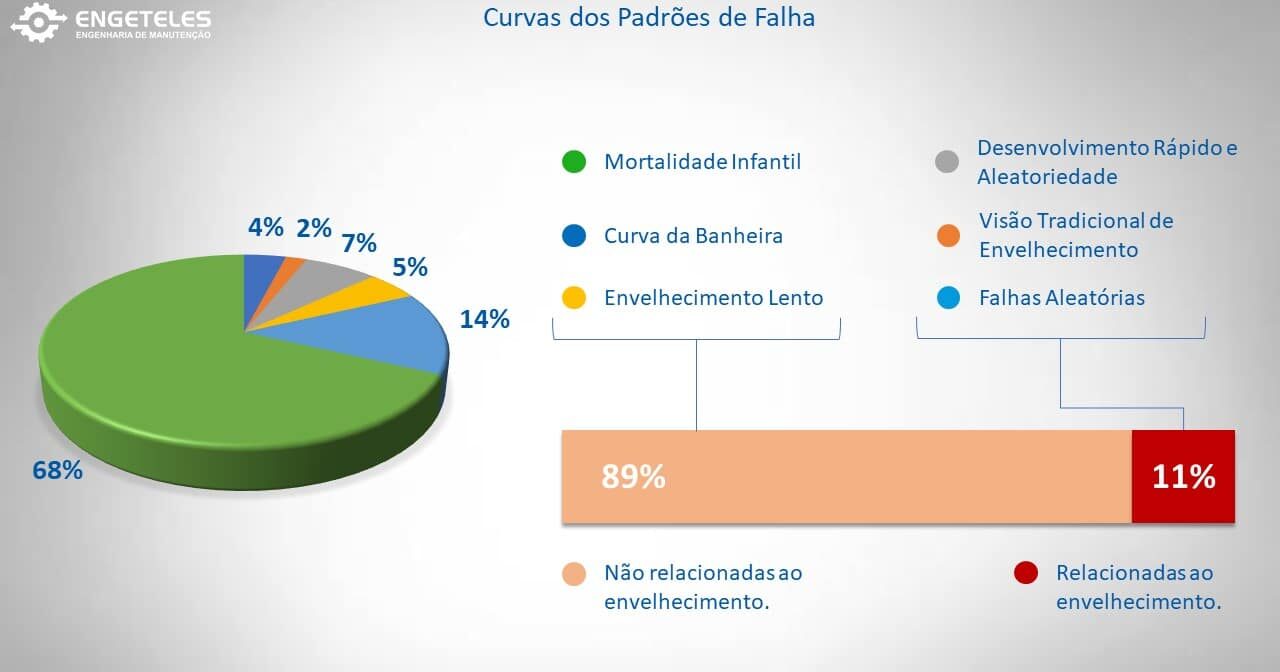

Os equipamentos industriais não foram construídas para durar para sempre, mas elas podem durar muito mais do que se imagina. Apenas 11% das falhas dos equipamentos estão ligados ao envelhecimento, ou seja, se houver uma boa estratégia de manutenção centrada em confiabilidade, 89% dos equipamentos podem ser mantidos disponíveis e confiáveis por elevados períodos de tempo. Conforme mostra a imagem abaixo:

A Manutenção Centrada em Confiabilidade visa manter os equipamentos disponíveis e confiáveis, de acordo com as suas características de projeto, por elevados períodos de tempo e através da otimização de recursos. Fazer apenas o que tem que ser feito, nos períodos corretos e na forma correta.

Leia Mais sobre Manutenção Centrada em Confiabilidade:

- Manutenção Centrada em Confiabilidade Existe?

- Como fazer Análise de Causa Raiz

- 10 Maneiras de Alcançar a confiabilidade com Custo Baixo

A Curva PF é uma ferramenta será de grande valia para traçar as estratégias corretas e garantir a confiabilidade dos equipamentos.

Entendendo a Curva PF

O eixo horizontal (X) da Curva PF representa o tempo de serviço de um ativo ou componente de ativos. O eixo vertical (Y) representa o desempenho ou performance do ativo. A Curva PF mostra que o desempenho ou condição de um recurso ou componente declina ao longo do tempo, levando a falha funcional, ou seja, perda de função para a qual se destinava.

O objetivo da Curva PF é determinar o intervalo PF. Ou seja, o intervalo entre a Falha Potencial e a Falha Funcional.

O que é Falha Potencial?

A Falha Potencial é a forma que a falha se apresenta no equipamento. Podemos dizer que Falha Potencial é a mesma coisa que Modo de Falha.

A Falha Potencial é o momento em que a falha nasce no ativo. Ela ainda é uma falha em estágio inicial, ela não compromete por completo o funcionamento do equipamento, mas diminui sua performance a cada minuto que se passa.

Muitos ativos não falham abruptamente, mas dão algum aviso ou sinal do fato de que eles estão prestes a falhar.

O ponto no processo de deterioração no qual é possível detectar se uma falha está ocorrendo ou está prestes a ocorrer é conhecido como falha potencial. O ponto de falha potencial também pode ser definido como o ponto em que a deterioração da condição ou desempenho pode ser detectada.

O tipo de falha deve cair em uma classe de falhas conhecidas como métricas de destruição direta ( falha intrínseca ) que afetam o componente primário do recurso.Por exemplo, uma falha menor e superficial de um elemento secundário ou terciário não estabelece que a falha potencial tenha ocorrido.

Exemplos de Falhas Potenciais em uma Bomba Centrífuga:

- Elevação nos níveis de temperatura dos rolamentos;

- Elevação nos níveis de vibração;

- Queda na vazão;

- Queda na pressão;

- Elevação nos níveis de ruído.

- Etc.

O que é Falha Funcional?

Falha funcional é a incapacidade de um sistema para atender a um padrão de desempenho especificado em projeto.

Uma completa perda de função é claramente uma falha funcional. No entanto, uma falha funcional também inclui a incapacidade de funcionar no nível de desempenho que foi especificado como satisfatório.

Para definir falhas funcionais para qualquer componente ou sistema, é necessária uma compreensão clara de suas funções. É extremamente importante determinar todas as funções que são significativas em um determinado contexto operacional, uma vez que é somente nestes termos que sua falha funcional pode ser definida.

A falha funcional pode ser originária de:

- Erros de projeto

- Erros de fabricação

- Erros de instalação e comissionamento

- Erros de operação e manutenção

Exemplos de Falhas Funcionais de um Redutor de Velocidades:

- Motor Elétrico desarmando por sobrecorrente;

- Queima do Motor Elétrico por curto circuito;

- Quebra dos rolamento do motor elétrico;

- Desbalanceamento do rotor do motor elétrico;

- Perda de Torque na partida do motor;

- etc.

Todos os exemplos citados acima interrompem o processo produtivo, fazendo com que o motor elétrico deixe de desempenhar suas funções básicas dentro do processo, caracterizando a falha funcional.

Como usar o Intervalo PF?

Uma das principais funções da Curva PF é projetar qual o intervalo PF, ou seja, intervalo entre Falha Potencial e Funcional. Uma vez que sabemos o intervalo PF, é possível trabalharmos para identificarmos a falha potencial e eliminar a hipótese de falha funcional.

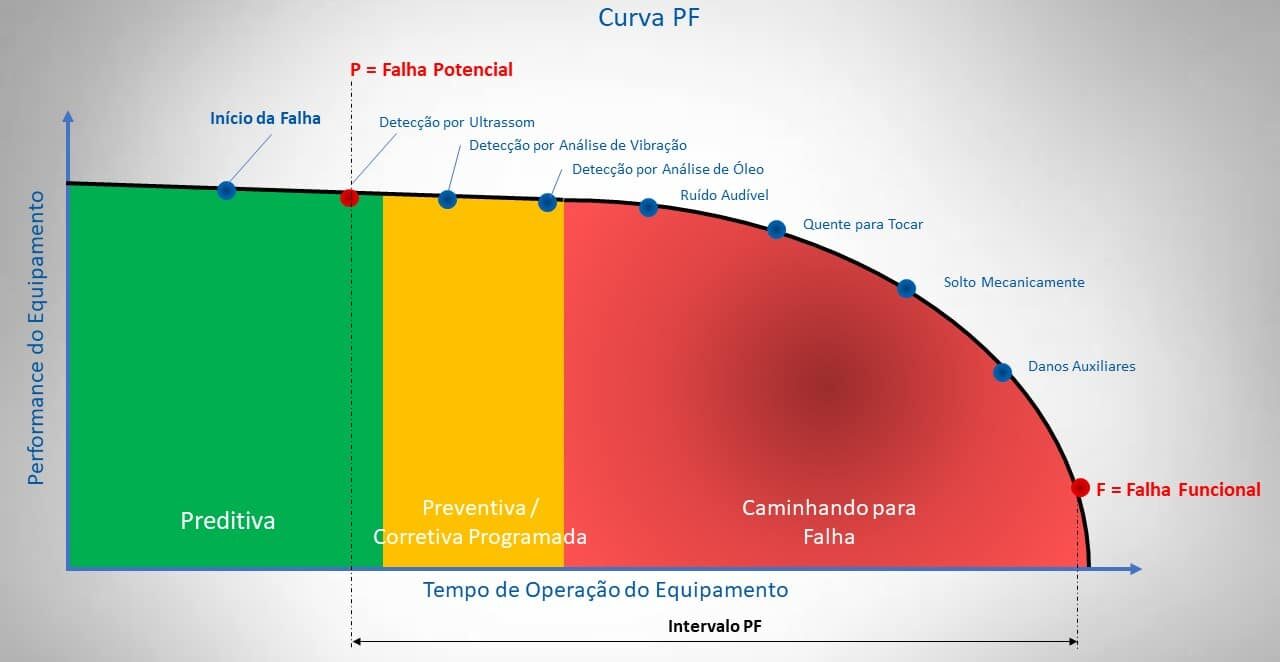

Segue abaixo o exemplo da Curva PF de uma bomba centrífuga:

Podemos aplicar técnicas de manutenção preditiva para identificarmos a falha potencial cada vez mais cedo.

Detecção por Ultrassom: Tratando-se de equipamentos rotativos, a detecção por ultrassom é a mais sensível. Sendo capaz de identificar uma falha antes mesmo da análise de vibrações, o ultra – som é uma ferramenta de monitoramento útil, capaz de detectar falhas rolamentos praticamente no momento em que elas nascem.

Detecção por Análise de Vibrações: Na medida que a falha se agrava, já é possível identifica-la através da análise de vibrações.

Ainda que seja em estágio inicial da falha, a análise de vibração conseguirá identificar qualquer desvio nos parâmetros normais de vibração do equipamento. Cada componente vibra de forma diferente e gera um ruído característico que deixa uma “impressão digital” típica no espectro de vibração. Se houver dano, o padrão se alterará e isso permite que o especialista reconheça, por exemplo, se o problema vem do desbalanceamento do rotor, desalinhamento entre eixos, falhas de lubrificação ou possíveis demais danos nos rolamentos.

Além de um diagnóstico preciso, geralmente é também possível quantificar o nível da falha e determinar se é necessária uma ação imediata ou se pode esperar até a próxima manutenção programada.

Leia Mais sobre Manutenção Preditiva:

Detecção por Análise de Óleo: A análise de óleo é uma ferramentas da manutenção preditiva e permite realizar avaliações laboratoriais rápidas e precisas sobre o lubrificante utilizado nos equipamentos. Com a análise de óleo, torna-se possível detectar tanto os desgastes das peças móveis dos equipamentos quanto a presença de substâncias contaminantes.

Com um diagnóstico preciso a partir da análise de óleo permite, a equipe responsável pela manutenção das máquinas e equipamentos da sua empresa pode identificar mais rapidamente e até mesmo antecipar possíveis erros, evitando comprometer o desempenho do serviço ou qualidade do produto.

Um programa de análise de lubrificantes bem desenhado pode ser uma poderosa ferramenta de gestão dos ativos. Eliminar os “achismos”, quebras indesejadas e ações reativas, são benefícios que uma planta irá obter assim que os lubrificantes dos seus equipamentos estiverem sendo analisados e os dados de seus equipamentos estiverem disponíveis para análise.

Ruído Audível: Se o equipamento já está emitindo ruídos anormais passíveis de serem audíveis a ouvido nu, a falha já está instalada e o equipamento já entrou na zona de perigo.

Nesse momento, a oportunidade de atacar a falha em estágio inicial já passou e com certeza os danos serão muito maiores e custo para reparar o equipamento será mais alto.

Quente para Tocar: Se o equipamento elevou sua temperatura normal de trabalho a ponto de ser impossível toca-lo (lembrando que estamos falando de uma bomba centrífuga, onde a temperatura normal de trabalho é de 55 °C), com certeza ele já está muito próximo da falha potencial e os próximos estágios serão devastadores.

Solto Mecanicamente: Nesse ponto o desgaste já está tão acentuado que provocou problemas de fixação do conjunto ou de componentes. Os rolamentos podem estar folgados em seus alojamentos, os eixos se desgastaram e não estão trabalhando na tolerância correta, parafusos podem ter afrouxado, etc.

Danos Auxiliares: Nessa etapa a falha já está anunciada e o equipamento começa a prejudicar outros equipamentos envolvidos no processo. Exemplo: o alto nível de vibração proveniente da bomba está afetando os rolamentos do motor elétrico, fazendo com que a sua corrente elétrica se eleve.

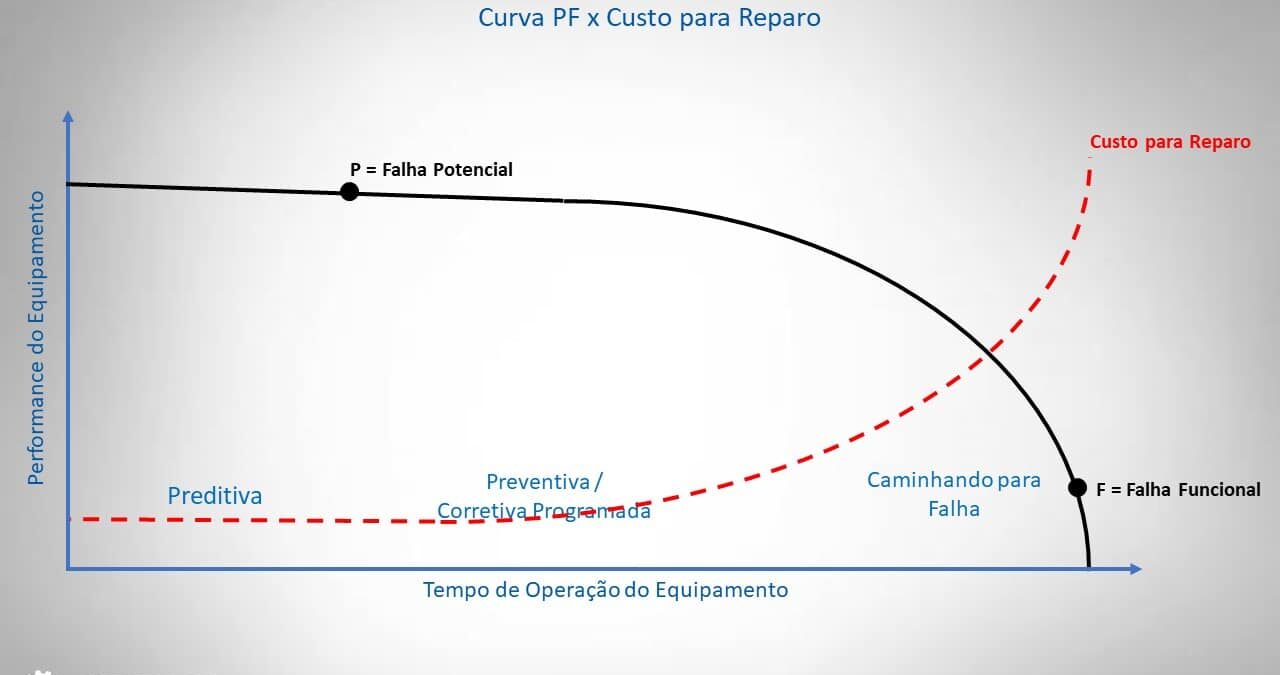

A Curva PF e a Curva de Custos

Obviamente quanto maior o período para identificar e sanar a falha, maior será o custo para reparo. A Curva de Custos é inversamente proporcional a Curva PF.

O custo para manter um plano de manutenção e preditiva é infinitamente menor do que o custo para reparar o equipamento e coloca-lo de volta em funcionamento.

O motivo disso é simples:

O custo para manter um plano de manutenção preventiva é um custo controlado. Sabemos previamente quanto iremos gastar, quanto tempo levaremos para a execução de cada atividade, quando iremos realizar as atividades e se caso encontrarmos algum tipo de falha, ela estará em seu estágio inicial e será mais simples e, consequentemente, terá um custo menor de reparo.

Leia mais sobre Planos de Manutenção Preventiva:

- Como elaborar Planos de Manutenção Preventiva

- A importância de Padronizar os Procedimentos de Manutenção

- Curva ABC para Gestão de Estoque de Peças de Reposição

Já a manutenção corretiva emergencial apresenta um cenário contrário. Em primeiro lugar o prejuízo já começa pelo lucro cessante, que é a quantidade de dinheiro que a empresa deixou de ganhar com o seu processo de produção parado. O lucro cessante representa a maior fatia do custo de manutenção corretiva.

Além disso, não temos controle sobre os serviços de manutenção corretiva e isso gera o que chamamos de custo oculto. O custo oculto são aqueles prejuízos que não conseguimos prever e que no fim das contas gera um impacto imenso no nosso orçamento. Exemplos de custo oculto: compra de peças de reposição feitas em caráter emergencial (pagando mais caro que o valor comum de marcado), quantidade de mão de obra comprometida com o reparo, improdutividade, etc.

Conclusão

A Curva PF é essencial para determinar intervalos das ações preventivas e preditivas, para que essas possam ser realizadas nos momentos exatos: o mais próximo possível da falha potencial e o mais distante possível da falha funcional.

Se uma empresa conseguir descobrir o intervalo PF de seus ativos, ela já deu o primeiro passo para trabalhar com índice de quebra zero.

Leia Mais:

[ess_grid alias=”blog-masonry-2″][/ess_grid]