Esse é o terceiro artigo de uma série de quatro artigos que trarão o tema: Gestão da Manutenção: o mercado, as oportunidades e os desafios.

Desde 2016 nós estamos conduzindo uma pesquisa através da nossa base de clientes. O objetivo principal dessa pesquisa é mapear o cenário da Gestão da Manutenção sob às óticas do mercado, das oportunidades e dos desafios.

Até agora foram mais de 200 indústrias de médio e grande porte e 1000 gestores de manutenção entrevistados. Você poderá ver uma amostragem do resultado dessa pesquisa nessa série de artigos.

Portanto, recomendamos fortemente que você veja também as partes 1 e 2, através dos links abaixo:

PARTE 1 – Gestão da Manutenção: o mercado, as oportunidades e os desafios.

PARTE 2 – Gestão da Manutenção: o mercado, as oportunidades e os desafios.

Quais são as oportunidades existentes no mercado da Gestão da Manutenção no Brasil?

Depois de dois anos mapeando empresas e profissionais de Gestão da Manutenção, chegamos a algumas conclusões:

- O número de contratações de Gestores de Manutenção subiu de 25% para 30%, quando comparamos 2015 com 2013;

- Turnover do Gestor de Manutenção é de 54,3%, 11% acima da média nacional;

- A cada 2,5 anos um Gestor de Manutenção é substituído.

Veja esses e outros dados no vídeo abaixo:

Os dados acima podem parecer duros ou retratar uma realidade um pouco obscura. O fato é que esses dados mostram um oceano azul de oportunidades para o mercado da Gestão da Manutenção.

Gestores de Manutenção que estão com seus perfis alinhados com a Quarta Revolução Industrial, podem colher bons resultados dos dados apresentado acima.

Lembrando que a Quarta Revolução Industrial não é apenas uma mudança voltada para os recursos tecnológicos. A Quarta Revolução Industrial exige do Gestor de Manutenção novos modos de pensar, agir e se posicionar de uma maneira mais enxuta e ágil para tomadas de decisão.

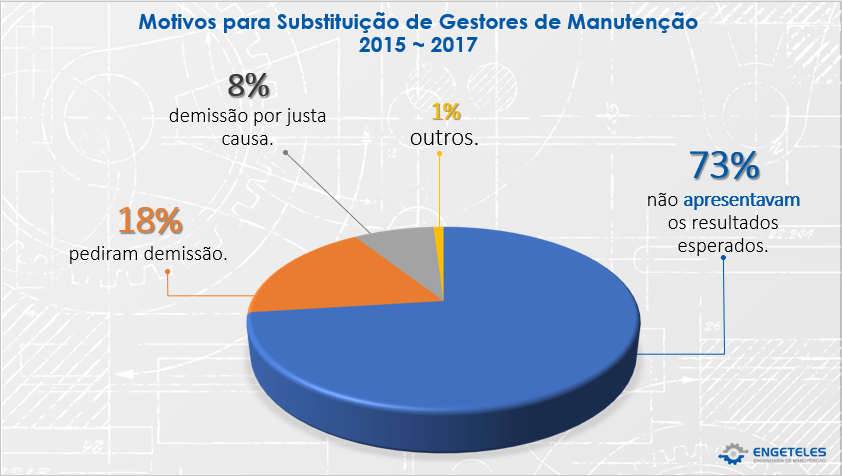

Analisando o gráfico abaixo, podemos ver quais foram os motivos das substituições de Gestores de Manutenção nos últimos dois anos:

Ao analisarmos a maior fatia do gráfico, nos deparamos com o seguinte motivo: “73% não apresentavam os resultados esperados.”

A maior parte das empresas elencou esse como o principal objetivo para realizar substituições no seu time de gestores de manutenção.

Pois bem, o que essas empresas entendem por apresentar resultados?

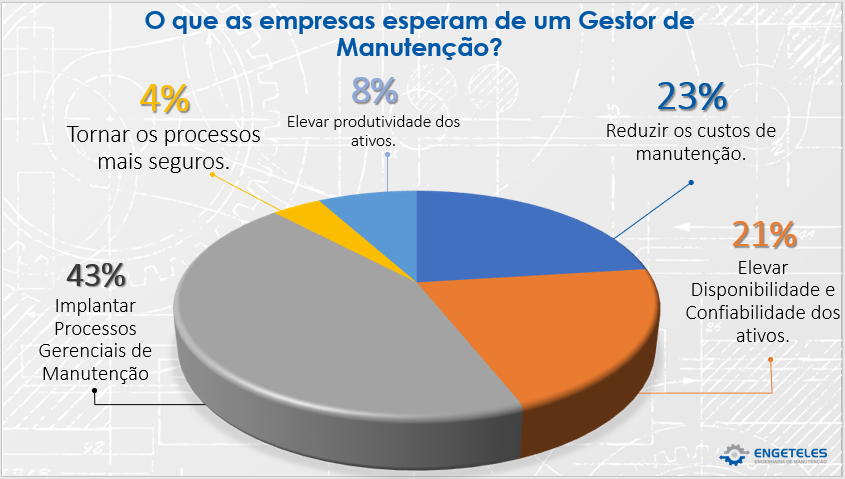

Ao questionar o que elas esperam de um Gestor de Manutenção, as respostas foram as seguintes:

A Manutenção Precisa de Gerência

43% das empresas esperam que o Gestor de Manutenção implante, ou melhore, algum processo gerencial dentro do ambiente de manutenção. Boa parte das empresas disseram que existe uma falta de clareza nos resultados que o setor de manutenção pode apresentar no próximos meses, seja referente a custos, prazos ou indicadores de manutenção.

É muito comum setores de manutenção que estão medindo o que fizeram, por outro lado é difícil de encontrar setores de manutenção que estão fazendo projeções.

Grande parte dos indicadores existentes são indicadores reativos, ou seja, remetem apenas ao passado. Esse tipo de indicador até ajuda na tomada de decisões, porém ainda não é o melhor dos cenários para se atuar com gestão.

Saiba mais lendo os artigos abaixo:

- Como implantar um setor de Planejamento e Controle de Manutenção

- Planejamento e Controle de Manutenção DESCOMPLICADO

- Manutenção Enxuta: O que você precisa saber.

Os custos de manutenção ainda são altos.

Um outro ponto levantado pelas empresas é a necessidade do Gestor de Manutenção reduzir os custos desse processo.

23% das empresas alegaram o valor gasto com a manutenção dos equipamentos ainda é alto, em alguns casos, quando comparado ao faturamento bruto da empresa esse valor chegou a 11%. Enquanto a média nacional é 3,56%.

Os altos custos de manutenção são causados, na grande maioria das vezes, pelos altos números de falhas que atingem os ativos. Grande parte dessas falhas são falhas funcionais e que necessitam de Manutenção Corretiva Reativa (aquela que todo mundo teme e que é papel do gestor evitar), esse tipo de manutenção custa, no mínimo, 7 vezes mais do que a manutenção realizada em caráter preditivo.

Saiba mais lendo os artigos abaixo:

gestão da manutenção

gestão da manutenção

Os ativos estão pouco disponíveis e confiáveis.

21% das empresas se queixam de não conseguir tirar um bom proveito dos ativos físicos instalados no parque industrial.

Os índices de disponibilidade dos equipamentos são baixos e isso impacta diretamente na estratégia da empresa, nos custos operacionais e até na segurança da operação. A média do índice disponibilidade dos equipamentos das empresas entrevistadas ficou em 73%, 17% menor do que os valores de referência mundial.

Quando o assunto é a confiabilidade, o cenário é pior.

Apenas 3 empresas, de um total de 200, estavam fazendo as projeções para os índices de confiabilidade dos equipamentos. Dessas 3 empresas, nenhuma delas apresentavam valores satisfatórios para cumprir com a campanha de produção do próximo ano.

O motivo do baixo desempenho se dá pelo fato de não haver bons planos de manutenção nessas empresas. Quando há algum plano, esse já nasceu de forma errada no tocante às atividades e suas frequências.

Saiba mais lendo os artigos abaixo:

- Como Calcular a Disponibilidade de Equipamentos Industriais

- Como Calcular a Confiabilidade de Equipamentos Industriais

- Como Elaborar Planos de Manutenção Preventiva

- Como Elaborar Planos de Manutenção Preditiva

Aprendendo com os erros

Um outro ponto que nos preocupamos em mapear foram os erros cometidos por esses gestores em suas jornadas em busca de atingir os objetivos propostos pelas empresas.

Ao contrário do que muitos pensam: Errar não é um problema. O problema é não aprender com os erros.

Pegando carona no Ciclo PDCA, uma parte importante é onde  ajustamos (Act) todo o projeto com base em um Relatório de Lições Aprendidas. Esse relatório vai apontar todos os pontos onde houveram acertos e todos os pontos onde houveram erros, para que esses erros possam ser corrigidos.

ajustamos (Act) todo o projeto com base em um Relatório de Lições Aprendidas. Esse relatório vai apontar todos os pontos onde houveram acertos e todos os pontos onde houveram erros, para que esses erros possam ser corrigidos.

Essa é a base da melhoria contínua: Tirar o maior proveito dos acertos e eliminar os erros o mais rápido possível, onde ainda é mais barato e rápido de colher resultados.

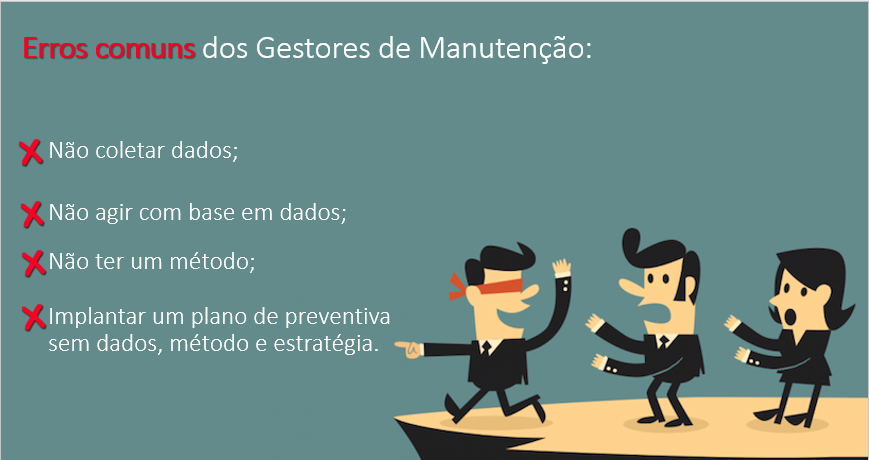

Os maiores erros cometidos pelos Gestores de Manutenção foram:

“Para quem não sabe onde vai, qualquer caminho serve.”

Um ponto que todos os Gestores de Manutenção tinham em comum é que eles não fizeram boas escolhas.

Alguns erraram na estratégia de manutenção, outros erraram no dimensionamento da equipe, em alguns casos a estratégia era boa mas a execução deixou a desejar… Enfim, foram escolhas ruins guiadas por dados ruins e em alguns casos, a falta de dados.

O erro mais comum encontrado foi o excesso de ações sem estarem suportadas por dados.

Agir sem planejamento pode sair 5 vezes mais caro do que o necessário. Portanto, mais importante que agir é coletar bons dados que vão direcionar a ação.

A Manutenção Preventiva pode não ser uma boa escolha.

Um outro erro está na escolha da estratégia de manutenção, 91% dos gestores optaram por implantar plano de manutenção preventiva com base no tempo para elevar os índices de confiabilidade e disponibilidade dos ativos.

O que induz o Gestor de Manutenção ao erro é a seguinte situação:

O Gestor chega no ambiente fabril e se depara com o baixo índice de disponibilidade e confiabilidade dos ativos. Sem colher dados essenciais para definir as estratégias de manutenção, ele escolhe implantar um plano de manutenção preventiva com base no tempo.

O que ele ainda não sabe é que:

Não são todos os equipamentos que apresentam algum retorno em confiabilidade e disponibilidade com a manutenção preventiva baseada no tempo. Para ser mais exato, apenas 18% dos equipamentos se encaixam nessa estratégia. Além disso, esse resultado é colhido após três anos de implantação e execução do plano, em média.

Outro ponto que devemos destacar é o custo dessa estratégia. A manutenção preventiva baseada no tempo é, em média, três vezes mais cara do que a manutenção preditiva.

gestão da manutenção

gestão da manutenção

Leia Também:

[ess_grid alias=”blog-masonry-2″][/ess_grid]